Развитие техники красильно-отделочного производства

Многочисленные открытия в органической химии в XIX в., и особенно во второй его половине, привели к созданию искусственных красителей, новых приемов и новой техники крашения.

Русские ученые - А. И. Бутлеров, Н. Н. Зинин, А. А. Воскресенский, Б. П. Алексеев и другие явились авторами открытий мирового значения в области изготовления красителей (Производство красителей см. в разделе "Химическая технология".). Но для практического применения их открытий в России не было условий, и отечественная текстильная промышленность полностью зависела от иностранных поставок красителей. Лишь в 1914 г. была сделана попытка развития производства красок в нашей стране: акционерное общество "Русскокраска" приступило к постройке в Донбассе Рубежанского завода (ныне крупнейший комбинат по производству красящих веществ для текстильной промышленности).

Не производилось в России и красильно-отделочное оборудование, если не считать изготовления отдельных машин в механических и чугунолитейных мастерских некоторых крупных фабрик. Заводское производство красильно-отделочного оборудования началось в России только в 90-х годах XIX в.

Развитие красильно-отделочных машин шло как в направлении выполнения технологических операций и совершенствования механической части машины, специализации и агрегирования, так и по пути снижения расходов красителей, воды, пара, топлива и энергии, связанных с выполнением операций.

Исследование развития техники красильно-отделочного производства удобно вести по группам машин в порядке их последовательности в производстве.

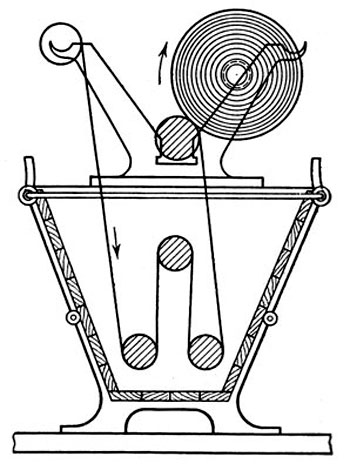

91. Схема красильной барки

Красильные барки (рис. 91) издавна составляли основную и многочисленную группу машин, которыми пользовались для различных операций: промывки ткани, пропитки химическими материалами, отбелки едким натром, крашения многими способами и др. В производстве насчитывались десятки барок, пользовались ими постоянно в связи с многократным повторением одних и тех же операций. Работали барки периодически, вручную, имели несложные приспособления по перекатке ткани, подводу воды и пара. С течением времени барки получили механический привод и отжимное приспособление. Совершенствование барки шло также в направлении специализации согласно назначенной операции.

Английский завод Матера и Плата в конце XIX в. выпустил жгутопромывную барку под названием "машина-клаппо". Машина работала непрерывно и одновременно промывала два жгута ткани. Каждый из жгутов обвивал нижний отжимной вал до шести раз, чтобы повторить столько же раз промывку и отжимку. Скорость движения жгута составляла 3-4 м/сек.

Машина-клаппо подверглась в дальнейшем усовершенствованию. Она получила приспособление, встряхивающее ткань и ударявшее ее при этом о деревянный щит, благодаря чему эффект очистки ткани повысился.

На базе жгутопромывной машины была создана машина для пропитки ткани химическими материалами. Ящик машины выстилался листами антикоррозийного металла, отжим усиливался тремя валами, удлинялся путь каждого жгута до десяти петель и т. д. Машина под названием мойно-материальной дошла до наших дней.

Пропитка ткани химическими материалами вызвала специализацию барки с учетом свойств пропитывающей жидкости, пропитываемой ткани, режима пропитки. Так, для повышения эффективности пропитки тяжелой льняной ткани барка оснащалась ударными молотками, и пропитка или промывка называлась "под ударами".

Для валяния сукон была создана валяльная сукновалка, схема которой повторяла схему промывной барки.

Совершенствованию техники пропитки помогало постепенное оснащение барок приспособлениями и устройствами, стабилизирующими и автоматизирующими работу барок, в виде отжима соответствующей мощности, авторегулятора уровня жидкости, укрытий с вентиляцией и др.

Развитие барки шло, кроме специализации и улучшения конструкции, также в направлении агрегирования операции промывки, пропитки или крашения с последующей операцией, например сушкой, вызреванием и т. д. Создавались "машины-континю" - прототип будущих поточных линий.

Для непрерывного беспротравного крашения инженер Вёльтер разработал "куб-континю", значительно упрощавший и ускорявший процесс кубового крашения. Работая беспрерывно, куб дважды пропитывает ткань в двух нижних отделениях в растворе индиго и дважды проводит ткань через два верхних отделения для окисления кислородом воздуха.

Аппарат континю сложился при окрашивании ткани кампешем из трех барок: для пропитки ткани раствором кампеша и кварцеронного экстракта, для раствора зеленого купороса и промывки ткани водой. Количество машин (аппаратов) континю быстро увеличивалось в последние десятилетия XIX в.

Развитие техники опаливания ткани, необходимого перед отваркой, прошло свой путь от огневой палилки с раскаленным чугунным или медным желобом до газовой, в которой ткань проходит непосредственно над пламенем газа. Газовая палилка допускала быстрое регулирование температуры, одностороннюю и двухстороннюю опалку ткани, несложное удаление нагретого и дурнопахнущего воздуха, мало расходовала топлива, а производительность была в 2 раза больше. На рубеже XIX-XX вв. заводы стали выпускать палилки с накалом желоба электротоком.

Техника отварки суровья перед крашением получила в рассматриваемый период значительное развитие. В середине XIX в. широкое применение получили "бардовские котлы". Установленные вертикально два котла, каждый емкостью по 750 м3, составляли один аппарат. Одна и та же порция жидкости (раствор едкой извести для хлопчатобумажной ткани) работала периодически то в одном, то в другом котле несколько раз. Варка шла непрерывно под давлением 3-4 ат в течение 8-14 час. Позднее котел подвергся усовершенствованию: распределение жидкости по поверхности заложенной в котел ткани стало осуществляться инженером, что значительно улучшило и ускорило качество отварки.

В конце XIX в. варочный котел был переконструирован в запарный для обработки ткани по методу эльзасского химика Кёхлина. Запарный отбельный котел, горизонтально расположенный, с боковым широким отверстием, закрываемым тяжелой крышкой, загружался тканью весом до 2 т с помощью тележки. Циркуляция щелочной жидкости осуществлялась непрерывно. Промывка ткани производилась горячей водой. Давление пара не превышало 0,5 ат, время обработки сократилось до 5 час. В таком виде котел дошел до настоящего времени.

Машины для отбелки льняной ткани имеют много общего с машинами для отбелки хлопчатобумажных тканей, но работают при ином режиме.

Развитие техники сушки ткани - операции, много раз повторяющейся, требующей много тепла, энергии, места, рабочей силы, - шло в рассматриваемый период усиленным темпом. Для экономии тепла воду из ткани выжимали перед сушкой с помощью машины, состоящей из пары отжимных валов. Крепко сжатые жгуты ткани обвивали валы несколько раз. Ткань теряла до 40% воды. Позднее эта машина уступила место более эффективной центрифуге.

Первоначальная техника сушки ткани сводилась к устройству простой сушильни, т. е. высокого каменного здания с калориферными трубами от топки, решетчатым полом и потолком. Ткань развешивалась свободными петлями во всю высоту здания. Во второй половине XIX в. сушилка была заменена сушильной машиной, работающей по принципу непосредственного соприкосновения сырой ткани с горячей металлической поверхностью. Машина под названием "сушильные барабаны" состояла из заданного числа цилиндров диаметром 0,6 м, длиной 1,1 или 1,86 м. Стойки, цапфы цилиндров и подшипники цапф изготовлялись пустотелыми для впуска в цилиндры пара и удаления конденсата. На выходе ткань укладывалась самокладом в тележку.

Развитие конструкции сушильных барабанов привело к агрегированию их с предшествующими машинами - с отжимом, плюсовкой, красящими, промывными и др.

Большое значение в совершенствовании сушильных барабанов имело предложение инженера Никольской мануфактуры С. А. Назарова об устройстве над сушильными машинами стеклянных шатров, из-под которых горячий и влажный воздух удалялся вентилятором и устранялся брак ткани от конденсата с потолка. Опыт С. А. Назарова послужил примером для других красильно-отделочных фабрик.

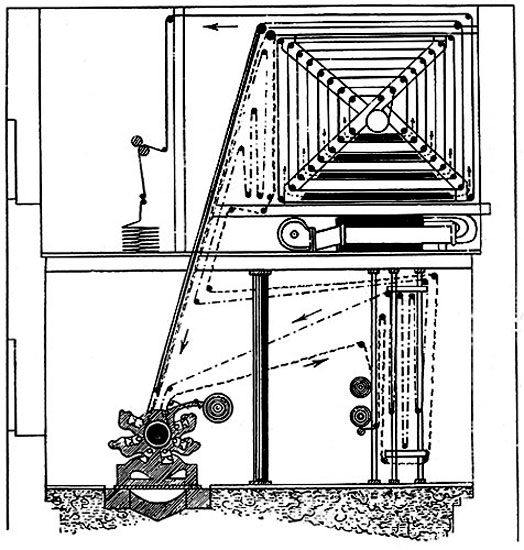

92. Сушильня при печатных машинах, нагреваемая горячим воздухом (схема)

Многие виды крашения - особенно гладкого и в светлых тонах - не допускают сушки ткани соприкосновением с горячими поверхностями из-за образования полосатости. Для сушки таких тканей использовался горячий воздух. На рис. 92 представлена схема машины, в которой ткань высушивается, совершая длинный путь в горячем воздухе и около горячих плит. По этой же схеме создавалась воздушная сушилка при ситцепечатных машинах, без чего было бы невозможно ситцепечатание.

При некоторых способах окрашивания ткань нуждалась в "вызревании". Техника его сводилась к развешиванию ткани в здании с высоким потолком, где нанесенный на ткань химический материал окислялся воздухом при нормальной температуре и влажности. Эта примитивная техника была вытеснена зрельной машиной, специально оборудованной устройствами для поддержания в камере микроклимата и регулирования скорости движения ткани.

Развитие техники запаривания ткани, которое необходимо для образования цветных лаков и закрепления их, прошло путь от примитивного, прерывного способа с помощью запарной трубки до закрытого, непрерывно действующего аппарата. Процесс запаривания ткани, развешенной в камере аппарата, длился до 2 час. Позднее камера была усовершенствована по образцу запарочного котла для отварки ткани, и продолжительность запарки сократилась до 20-30 мин. Дальнейшее развитие техники запаривания привело к созданию непрерывно действующей запарной машины с автоматической заправкой ткани, при малом расходе тепла и полном устранении капели.

Развитие машин, выполняющих окрашивание ткани, начавшись с простой деревянной €арки с ручным приводом, шло в направлении механизации, специализации, беспрерывности действия и агрегирования. Машины для пропитки ткани солями анилина - солильная машина, танином - танинная барка, крахмалом - крахмальная и др. в начале XX в. были усовершенствованы и стали автоматически действующими роликовыми закрытыми машинами.

Ситцепечатание - крашение ткани многоцветным рисунком - зародилось в XVIII в. в Германии. Рисунок воспроизводился ручным способом с помощью рельефных форм. Понадобился столетний поиск для создания многоцветной печатной машины. Такая многовальная (до девяти валов) и многоцветная печатная машина непрерывного действия появилась лишь в середине XIX в., заменив труд 50 набойщиков. В ходе совершенствования ее деревянные набойные формы были заменены медными валиками, рельефная гравюра - глубинной, механические привод машины и регулятор скорости - электрическими, введено повторное использование подкладки и кирзы (Кирза - многослойная ткань, покрытая с лицевой стороны резиновой пленкой, иногда пропитываемая раствором каучука.), усовершенствована сушилка ткани при машине и многое другое.

По технике крашения и по отделке ткани, выпускаемые русскими текстильными фабриками, выгодно отличались от заграничных товаров. Вследствие этого они пользовались значительной славой на мировом рынке, неоднократно отмечались на международных выставках почетными дипломами и медалями. Огромной и заслуженной известностью пользовались за рубежом, главным образом в Западной Европе, русские ткани ализаринового крашения. Особо ценились ткани, выпускаемые Карабановской фабрикой (ныне комбинат имени III Интернационала). Они были отмечены почетными дипломами и медалями на международных выставках в 1862 г. в Лондоне, в 1867, 1878 и 1889 гг. - в Париже. На Карабановской фабрике в 1861 г. была установлена первая в нашей стране печатная машина, а через несколько лет их насчитывалось уже десять. Карабановские колористы начали печатание первыми и удержали свое первенство по качеству и художественности набивных тканей.

Особенно много для прогресса техники крашения тканей на Карабановской фабрике сделал долгое время работавший на ней химик-колорист В. М. Тряпкин. Он впервые в 1892 г. применил щелочной способ набивных ситцев по ализариновому крашению, завоевавший мировую известность [25, с. 47]. Этот способ подробно изложен в книге В. М. Тряпкина "Травление турецкой красной щелочным методом", изданной в 1899 г. на французском языке в Париже. Книга написана по материалам фабрик Владимирской и Московской губерний.

Труд В. М. Тряпкина начинается с общего обзора применения нового щелочного способа вытравки набивных ситцев. Автор пишет, что "травление турецкой красной при помощи каустической соды было произведено в первый раз по способу Шлипера, который позволяет получить на красной белые и синие расцветки". "Но, - подчеркивает автор, - способ Шлипера при травлении турецкой красной другими цветами не может быть применен на производстве в больших масштабах и не заменяет классического способа травления при помощи обесцвечивающей ванны". Далее указывается, что поисками способов травления занимались многие химики-колористы и что лучшим из них оказался щелочной способ, применяемый на русских фабриках. "Этот способ, - утверждает В. М. Тряпкин, - придает краскам, употребляемым при расцвечивании турецкой красной, прочность и яркость, не достижимую при употреблении обесцвечивающей ванны, а поэтому с успехом заменяет ее. В русском производстве, которое специально выделывает турецкую красную, новый метод, известный под названием "щелочной метод", используется уже в течение 6-7 лет в очень больших размерах" (Цитаты - по рукописи перевода книги В. М. Тряпкина на русский язык, сделанного заведующей художественной мастерской комбината имени III Интернационала тов. Сириной.).

Далее автор детально описывает этот метод, подробно рассказывает о вытравной бели, приготовлении вытравной краски на базе натриевого станита, приготовлении белой вытравной с помощью натриевого цинка, щелочной белой вытравной с натриевым цинкатом, о краске для печати, розовой вытравной, синей вытравной, зеленой вытравной щелочной, о черной краске в соединениях с щелочными вытравными, дает общие указания о приготовлении и употреблении щелочных вытравных красок.

Набивные ткани ализаринового крашения, выработанные по этому способу на русских фабриках, были прочны и ярки. Подобного эффекта не могли добиться ни на одной фабрике в Западной Европе и Америке. Конечно, французские фабриканты всячески пытались перенять способы окраски и набивки тканей, применявшиеся на русских фабриках. Поэтому в Париже и вышла книга русского химика-колориста, предназначенная для ознакомления французских специалистов со способами окраски и набивки, с успехом применявшимися в России.

По качеству тканей Карабановская фабрика не была единственной в русской текстильной промышленности. От нее не отставали Трехгорная мануфактура, ряд иваново-вознесенских фабрик и др.

На страницах этого сайта вы узнаете Как раскрутить сайт Самому и с

|

ПОИСК:

|

При использовании материалов сайта активная ссылка обязательна:

http://nplit.ru/ 'Библиотека юного исследователя'