Развитие техники ткацкого производства

В первой половине XIX в. ткацкое производство в России превращалось из кустарного в ремесленное. Создавались мануфактуры с разделением пока еще ручного труда по операциям. Отечественные механики и новаторы в этой области, как и в технике прядения, сделали серьезные технические усовершенствования.

Весьма важным шагом в развитии техники ткачества была замена ручных деревянных станков механическими. Начавшись в России в первой половине XIX в., она продолжалась в течение всей его второй половины и закончилась лишь в советское время. Производительность механических станков была в 3 раза выше по сравнению с ручными: в то время как ручные станки делали 20-25 ударов в минуту, механические достигали 70-80 и более ударов [21].

Динамика замены ручных станков механическими по отраслям текстильной промышленности дана в табл. 14 [9, 12, 21-23]. Из нее видно, что во второй половине XIX в. шло быстрое увеличение парка механических ткацких станков и сравнительно малое снижение числа ручных.

Таблица 14. Количество ручных и механических ткацких станков в отраслях русской текстильной промышленности

| Год | Хлопчатобумажная | Льняная | Шерстяная | Шелковая | ||||

| ручных | механических | ручных | механических | ручных | механических | ручных | механических | |

| 1859 | 74523 | 4000 | --- | --- | 30581 | 710 | --- | --- |

| 1860 | --- | 11000 | --- | --- | --- | --- | --- | --- |

| 1866 | --- | 13221 | --- | --- | --- | --- | 4554 | --- |

| 1879 | 18059 | 58118 | --- | --- | --- | --- | 6333 | 459 |

| 1880 | --- | --- | 2217 | 4229 | --- | --- | --- | --- |

| 1890 | 6580 | 87000 | --- | --- | --- | --- | --- | --- |

| 1900 | --- | 151000 | 1347 | 9627 | 14711 | 15073 | 10776 | 3514 |

| 1908 | --- | 194000 | --- | --- | 8670 | 18374 | 5160 | 5706 |

| 1910 | 4719 | 213000 | --- | --- | --- | 34284 | --- | --- |

| 1911 | --- | 218488 | 718 | 11711 | --- | 37629 | --- | --- |

| 1912 | --- | 224411 | --- | --- | 4616 | 50626 | 6836 | 6778 |

| 1914 | --- | 249920 | 608 | 14340 | --- | --- | --- | --- |

Ткацкое оборудование было в основном импортным: английским - для хлопчатобумажного и льняного производства и немецким - для шерстяного. Изготовление ткацкого оборудования на русских заводах в ощутимом объеме началось только к концу XIX столетия.

В обозреваемый период решались многие важнейшие проблемы ткачества: высококачественное приготовление пряжи, замена на ткацком станке погонялочного механизма кидки челнока безударным, создание механизмов для выработки рисунчатых тканей, приборов для предупреждения брака, автоматизация ткацкого станка, повышение скорости и производительности станка, а также труда ткача и пр.

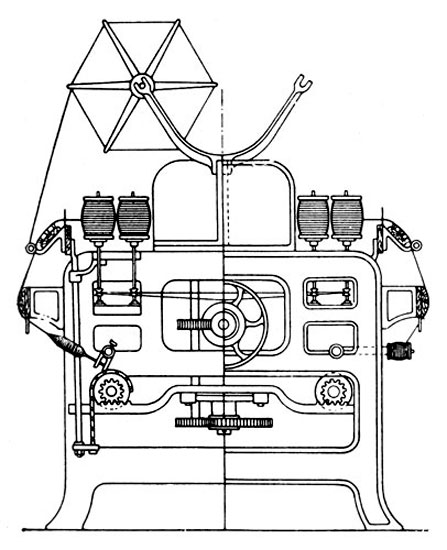

89. Мотальная катушечная машина двухрядная, двухсторонняя (схема)

Развитие техники размотки привело к созданию нескольких систем мотальных машин. Наиболее распространенной стала двухрядная, двухсторонняя катушечная машина (рис. 89), оснащенная во второй половине XIX в. тормозными и нитеочистительными приборами и устройством для регулирования скорости мотки. К концу XIX в. мотальные машины получили транспортеры для сбора порожних шпиль.

Производство пестроткани - шотландки, тика - потребовало окрашивания пряжи перед поступлением ее на ткацкие фабрики. Способ окрашивания в бобинах оказался одним из удобнейших. Для облегчения проникания краски плотность намотки пряжи в бобине снижалась, а пряжа наматывалась на бумажный перфорированный патрон. Так появилась новая мотальная машина с крестовой моткой, допускающей намотку бобин разной плотности согласно назначению. Машина работала с вдвое повышенной скоростью, мотала паковки увеличенного веса при расширенном фронте обслуживания и стала вытеснять катушечную машину. Раскладка нити крестом на веретено, расположенное горизонтально вдоль машины, достигалась водилом, крыльчатым механизмом или прорезным барабанчиком.

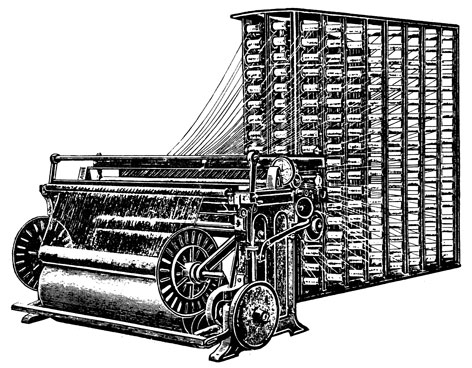

90. Катушечная сновальная машина для хлопчатобумажной пряжи

Сновка пряжи также совершенствовалась. Вместимость шпулярника сновальной машины (рис. 90) была увеличена с нескольких десятков катушек до нескольких сотен. Машина была оснащена самоостановами при обрыве нити, а для предупреждения запутывания нитей при останове машину оснастили валиками-компенсаторами, автоматически опускающимися и натягивающими всю излишне набежавшую длину нити. Машину снабдили счетчиком длины нити, намотанной на валик основы. Линейная скорость сновки была доведена до 200-300 м в минуту.

Для многоцветной сновки под пестроткань и партионной сновки в шерстяном производстве изготовлялись особые сновальные машины, на которых пряжа сновалась секционным способом - не на валик, а на катушку большого размера. Несколько катушек, по расчету нитей в основе, складывались в партию и перегонялись на ткацкий навой.

Для станков большей ширины и с большим числом нитей в основе была создана специальная сновальная машина - ленточной сновки. Пряжа, собранная в ленту на этой машине, укладывалась слоями, один на другой, вдоль ствола сновального барабана, начиная с конусообразного конца его.

Для некоторых сортов шерстяных тканей пряжа вырабатывалась на прядильных машинах крупными початками. При этом перемотка ее на катушки не требовалась и процесс подготовки сокращался. Специальные шпулярники, нужные для размещения початков, изготовлялись заводами по указанию фабрики.

Шлихтование, или проклейка основ, с давних пор являлось надежным средством предохранения основных нитей от обрывности на ткацких станках.

В шлихту кроме клеящих веществ - муки, крахмала и пр. - вводились химические вещества. Однако они вызывали коррозию барабанов, корыт, трубопроводов, шлихтоварочных котлов. Борьба с коррозией решалась в конце XIX в. путем подбора компонентов шлихты и антикоррозийных материалов для деталей машин.

Наиболее распространенной шлихтовальной машиной в русской промышленности была машина английской фирмы Говард и Булло. Она имела два барабана, установку для свивания основ с нескольких сновальных валиков, приспособление для приклеивания, сушки и навивания основы на ткацкий навой. Одна такая машина могла обслуживать до 250 ткацких станков.

Наши заводы, изготовлявшие шлихтовальные машины (Климовский машиностроительный завод, завод механических изделий "Товарищества Доброва и Набгольца" в Москве и др.), внесли в них конструктивные улучшения и изменения с учетом технологических условий русских фабрик.

Практика отечественных технологов показала, что для тонких хлопчатобумажных тканей типа маркизета целесообразно применять однобарабанные машины. По заказу русских технологов фабрики Морозова такая машина была изготовлена в 1910 г. швейцарским заводом.

Неудобство шлихтовальной машины с движущимися громоздкими барабанами, наполненными паром под давлением, и невозможность использовать ее для некоторых сортов пряжи - шерстяной, цветной и др. - привели к разработке шлихтовальной машины камерной системы. Проклеенная пряжа в ней проходила через камеру, где огибала скелетные барабаны и высушивалась горячим воздухом. Сырой воздух удалялся из камеры вентилятором. Камерная машина была принята шерстяным и льняным производством, а также хлопчатобумажным для пестротканых основ. К началу XX в. шлихтовальные машины оснастились приборами, регулирующими натяжение нитей, давление пара в барабанах, отжим излишней шлихты из нитей, скорость движения нитей, и устройствами, разделяющими нити после проклеивания, отмеривающими куски заданной длины, и др.

Развитие ассортимента пестроткани заставило перематывать и уточную пряжу, если она окрашивалась в мотках, а также в случае увеличения паковки. До наших дней дошли два установившихся типа уточных перемоточных машин - с горизонтальным и вертикальным расположением веретен.

Рубеж XIX-XX вв. ознаменовался развитием техники приготовления пряжи к ткачеству. Трудоемкие ручные работы - проборка крючком каждой нити основы в отверстие ламели, глазок ремиза и между зубьев берда, подвязка концов каждой сработанной основы с концами вновь заправляемой основы, связывание оборвавшейся нити при мотке - были механизированы. Скорость проборки "пассетами", изобретенными русскими инженерами Кистером и Левинским, возросла до 1,2-1,4 тыс. нитей в час против ручной в 600-800 нитей. Зарубежные машины для связывания основ достигали скорости 10 тыс. узлов в час. Отечественный узлозавязыватель "рыбка", связывающий нити узлом, удобным для прохода через глазки ремизок и между зубьев берда, стал необходимым инструментом при перемотке и в ткачестве.

Развитие ткацкого станка во многом зависело от ассортимента ткани. Так, пестроткани вызвали к жизни многочисленные типы ткацких станков, работающих утком разного цвета. Станок оснащался механизмом для автоматического программированного перемещения челночных коробок и для ввода в работу челнока со шпулей другого цвета.

В связи с расширением во второй половине XIX в. ассортимента тканей со сложными и разнообразными переплетениями, механизм для подъема ремизок был переконструирован из простого двухэксцентрикового в многоступенчатый, способный осуществить программированный подъем 11 ремизок. Для выработки более сложных по переплетению тканей, требующих 16 и более ремизок, эксцентриковый механизм был заменен "кареткой Добби". Некоторые сорта камвольных тканей, сложность переплетения которых требовала до 40 ремизок, вырабатывались каретками усложненной конструкции.

Развитие техники подъема ремизок привело к созданию особых кареток в 2, 4 и даже 6 призм для чередования двух и более разных рисунков в ткани (например, при выработке салфеток один рисунок для каймы и другой для середины).

Производство ткани с рисунком очень большой длины заставило создать особый механизм управления каждой основной нитью или группами нитей. Такая машина была изобретена в 1808 г. французом Жаккардом и подверглась ряду усовершенствований, упростивших ее в конструкции и эксплуатации. В частности, тяжелый картон рисунка был заменен более легким и даже плотной бумагой. Машина получила широкое применение в хлопчатобумажном, льняном и шелковом производствах.

Производство тканей с густыми основами, как, например, плис, полубархат, бархат хлопчатобумажный и т. п., привело к изобретению особого, очень сильного ремизоподъемного прибора.

Развитие техники ткачества расширило во второй половине XIX в. выработку тканей разнообразных и сложных конструкций, как, например, плательные и сорочечные ткани фасонного переплетения ("газовые"), в котором основная нить переходит через соседнюю то вправо, то влево, образуя рисунок. Стало возможным вырабатывать ткани еще более сложных переплетений под названием "лапетиновые", когда основные нити с другого навоя с помощью прибора, состоящего из ложного берда и игольной рамы, раскладывались поперек основы, образуя рисунок накладной структуры даже разноцветным утком. Открылась возможность выработки очень сложных тканей, например "броше" или "плиссе" с поперечными складками, а также лент по 90 концов на одном станке с двухрядным расположением челноков на батане.

Развитию ткацких станков но второй половине XIX в. способствовало изобретение ряда механизмов и приборов для предупреждения брака (автоматическим остановом станка, сначала механическим, позднее электроконтактным), для предупреждения вылета челнока, для подачи основы и навивания ткани, товарного регулятора и др.

Много усовершенствований было внесено русскими заводами - изготовителями станков. Профессор А. Д. Монахов в своем труде "Ткацкий станок в его современном виде" [24] указывает, что только в механизм торможения челнока в коробке русскими заводами было внесено два оригинальных новшества.

Заявка на торможение челнока с помощью поворачивающейся около своей оси передней щечки и оттягивающейся наружу пружины была подана техником Т. Ф. Марковым, опередив на год аналогичный, но менее совершенный тормоз, принятый на американском станке Нортроп Дрейпер. Прибор, предохраняющий вылет челнока, предложил Ф. Ф. Могилевский в 1890 г.

В 1908 г. директор Климовского станкостроительного завода инженер Бакастов создал ткацкий станок с пневматической кидкой челнока. Пневматический механизм, правда, работал недостаточно четко, однако идея пневматической кидки представляла огромный интерес и с успехом возродилась на современных станках.

В 1910 г. ткацкий мастер В. С. Смирнов запатентовал гонок под девизом "Саввино" с кожаными вставками для его укрепления. Продолжительность срока работы гонка увеличилась в два с половиной раза.

В 1911 г. русские изобретатели И. Созонов, Н. Индюков и Н. Филиппов, работавшие во Владимире, сделали заявку на ткацкий бесчелночный станок с протаскиванием уточной нити с большой неподвижной поковки через зев основы с помощью поводка и крючка. Изобретение на 15 лет опередило станок немца Габлера.

В конце XIX в. получили широкое применение в ткацком производстве индивидуальные электродвигатели. В 1909-1910 гг. фабрика Краснова в Павловском Посаде была оборудована шелкоткацкими станками с индивидуальными электродвигателями.

Автоматизация вкладки уточной шпули в челнок ткацкого станка без его останова, осуществленная в 1890 г. американцем Нортропом посредством барабанного механизма, совершила переворот в ткацкой технике. Вслед за станком Нортропа появился ряд станков, автоматически сменяющих на ходу уточную шпулю в челноке или челнок со шпулей в нем. Станок системы Штейна с автоматической сменой шпуль, резервируемых в большом количестве в вертикальном ящике, выпускал завод Рюти. Позднее завод стал выпускать станки с наклонным ящиком, увеличивая резерв шпуль до 100 штук.

Было сделано несколько попыток автоматизации ткацких станков для одноцветных тканей по принципу смены челноков. Практика показала, что станок с барабанным механизмом является наиболее практичным.

Распространению автоматических ткацких станков в России в то время препятствовали, с одной стороны, высокая стоимость (в 3 раза дороже механического), с другой - неуверенность в освоении новой сложной техники средним и низшим техническим персоналом.

Первые 16 автоматических станков были выписаны в 1896 г. фабрикой Большой Ярославской мануфактуры из Америки. Затем фабрика Бардыгина в г. Егорьевске и Глуховская мануфактура приобрели в 1908 г. по 120 станков Нортропа. Фабрика Морозова приобрела 40 автоматических станков разных заводов. Михневская фабрика выписала в 1910 г. 12 станков из Англии для пробы, а к 1 января 1912 г. на фабрике работало уже 722 станка Нортропа. В то время Михневская фабрика была лучше других оснащена автоматическими станками.

На 1 января 1912 г. в России было лишь около 1 тыс. автоматических ткацких станков, в то время как в Англии - 12 тыс., в Европе - около 50 тыс. и в Америке - свыше 250 тыс.

Михневская фабрика добилась снижения стоимости станков отказом от импорта некоторых тяжелых чугунных частей (связей, дуг и др.), заменив их изготовленными в России. Для подготовки к монтажу автоматических станков Михневская фабрика командировала в Англию шесть инженеров. Все автоматы на Михневской фабрике были смонтированы и пущены в работу русскими мастерами, подмастерьями и студентами под руководством русских инженеров.

Автоматический станок занимает большую площадь, чем механический, и его производительность ниже на 15-17%, но ткачи работали даже в то время на 12-15 автоматических станках.

В конце 1912 г. на ткацкой фабрике Дедовской мануфактуры близ Москвы было установлено уже 2,4 тыс. автоматических ткацких станков.

Для текстильной промышленности были необходимы подсобные материалы обширной номенклатуры - берда, гонки, челноки, вальки, погонялки, катушки, шпули, цевки, патроны, кирза, кретон, лапинг. Их производство уже к половине XIX в. было налажено в кустарных мастерских, а затем на специальных заводах. Отечественное производство механических ткацких станков началось во второй половине XIX в.

Основанное в 1883 г. товарищество механических изделий Доброва и Набгольца изготовляло механические ткацкие станки, каретки Добби, жаккардовые, шлихтовальные, сновальные, початочные, развивальные, стригальные и другие машины. К 1910 г. выпущено 43 тыс. станков с соответствующим числом машин приготовительного отдела. Имелись и другие заводы, изготовлявшие станки: завод Пелевина в г. Кинешме, "Шейского Товарищества" в г. Шуе, братьев Ланге в г. Лодзи и Климовский близ г. Подольска. С 1910 г. изготовлением механических ткацких станков занимался Мытищинский вагоностроительный завод. Качество его станков было высоко оценено ткацкой промышленностью.

Ремонтно-механические мастерские при Никольской мануфактуре стали с 1881 г. изготовлять механические ткацкие станки, высокое качество которых было отмечено на Московской политехнической выставке в 1874 г.

Ново-Костромской завод выпускал машины для льнопрядильного и ткацкого производства.

Развитие отечественного производства ткацких станков резко снизило их импорт. Так, в 1912 г. он составлял всего 35%, коснувшись в основном ткацких автоматов [3].

С освоением производства узорчатых тканей на жаккардовых машинах встал вопрос о развитии искусства художественного оформления тканей. В 1860 г. в Москве было открыто Строгановское училище технического рисования (ныне Московское высшее художественно-промышленное училище). На московской выставке "Льняное дело" в 1910 г. за отличное качество и художественное оформление тканей 11 русских льняных фабрик были награждены золотыми медалями.

Особое внимание обратили на себя художественные ткани фабрики Сидорова (ныне Яковлевская льняная фабрика), а также образцы льняной пряжи тонкостью 7,14 текс, выпряденной из вологодских льнов на фабрике наследников Я. Грибанова сыновей (ныне Красавинский льнокомбинат).

Ткачество, будучи исконным русским промыслом, выдвинуло своих умельцев. Ими создавалась и совершенствовалась техника кустарного и ремесленного производства. К механическому ткачеству они подошли вполне подготовленными. Выработкой сложных и художественных тканей овладели в совершенстве. Ткацкое машиностроение в стране росло и развивалось. Создавалась вполне благоприятная обстановка для перехода на высшую, по тому времени, ступень ткацкой техники - на автоматическое ткачество.

|

ПОИСК:

|

© NPLIT.RU, 2001-2021

При использовании материалов сайта активная ссылка обязательна:

http://nplit.ru/ 'Библиотека юного исследователя'

При использовании материалов сайта активная ссылка обязательна:

http://nplit.ru/ 'Библиотека юного исследователя'