Прядение

Успехам техники прядильного производства в пореформенной России во многом способствовали отечественные научно-технические достижения, полученные в предшествующий период. Здесь, прежде всего, следует сказать об Александровской мануфактуре в Петербурге, сыгравшей важную роль в истории отечественной хлопчатобумажной промышленности.

На Александровской мануфактуре в начале XIX в. применялись большие по тому времени вытяжки в прядении, что было доказательством высокого технического уровня этого производства. По существу Александровское предприятие было уже не мануфактурой, а хлопчатобумажной фабрикой, на которой в 1828 г. имелось 4 тыс. рабочих и три паровые машины мощностью 170 л. с., причем тканье миткаля производилось также машинами. В то же время считалось, что эта фабрика "важнейшая из всех в России фабрик и, без сомнения, может занять место между первейшими в сем роде английскими фабриками (...) Сия фабрика может служить образцовою для всякого, намеревающегося основать какую-либо фабрику, а равно дать понятие о фабриках, все производящих машинами" [10, с. 39].

В изданном в 1845 г. новом положении об Александровской мануфактуре указывалось, что она должна "служить образцом для заведения в России механического прядения льна и выделки из льняной пряжи тканей". Кроме того, на этой мануфактуре изготовлялись первые в стране прядильные машины, берды, карды, различные чесальные щетки и другое оборудование для текстильных предприятий. Например, крупная московская хлопкопрядильная фабрика, основанная Пантелеевым в начале XIX в., была оборудована машинами, изготовленными на Александровской мануфактуре в Петербурге. Значительное количество текстильного оборудования в первой половине XIX в. было изготовлено в механических мастерских Большой Костромской мануфактуры [2].

Механическое прядение привозного хлопка в России начало быстро развиваться с 30-х годов XIX в. Еще в первой половине века, когда стали возникать механизированные бумагопрядильные фабрики, были сделаны многие важные усовершенствования и оригинальные изобретения в области текстильного оборудования. В 1854 г. русский инженер Т. А. Иванов сконструировал комбинированную чесально-прядильную машину для шерсти.

.Для текстильной промышленности пореформенный период был ознаменован началом освобождения от иностранной зависимости и приходом на предприятия русских инженеров и техников. Усилилась научная и практическая подготовка русских технологов, возрастало количество предприятий, которыми руководили русские специалисты.

Получив право на руководство предприятиями с отсталой иностранной техникой, русские технологи приступили к исправлению ее. Прежде всего, вставал вопрос о замене прядильных машин периодического действия машинами постоянного действия, так как, развиваясь под влиянием англичан, русская хлопкопрядильная промышленность оказалась к середине XIX в. с парком прядильных машин преимущественно периодического действия. Такие машины, сложные по конструкции, наладке и эксплуатации, требовали, рабочих высокой квалификации, занимали большую площадь, а производительность их была в 2 раза меньше, чем машин постоянного действия. Причиной применения англичанами машин периодического действия являлись экономические условия, связанные с экспортом пряжи в Европу.

Таблица 12. Удельный вес прядильных машин периодического и постоянного действия (по числу веретен) [11, 12]

| Машины | 1879 г. | 1879 г. | 1879 г. | |||

| Число веретен | % | Число веретен | % | Число веретен | % | |

| Периодического действия | 2150000 | 85 | 3357274 | 48 | 3183655 | 43 |

| Постоянного действия | 310000 | 15 | 3627403 | 52 | 4225912 | 57 |

| Всего | 2460000 | 100 | 6984677 | 100 | 7409567 | 100 |

В табл. 12 даны сведения об удельном весе прядильных машин периодического и постоянного действия в 1879-1912 гг.

Данные этой таблицы указывают на резкое снижение удельного веса машин периодического действия.

Англичане ревниво скрывали "секреты" технологии машинного прядения, и русским специалистам пришлось самим осваивать сложные машины. На помощь пришла наука. Технология переработки волокнистых веществ и создаваемые для этой цели машины стали предметом исследований, изучения в институтах. Так, выдающиеся научные труды по прядению на машинах периодического действия (сельфакторах) написал в 1907-1909 гг. профессор Н. А. Васильев [13, 14].

Русские технологи осуществили идею перевода намотки початков, на прядильных машинах периодического действия на тонкий бумажный патрон, что экономило расход пряжи на первые два-три слоя початка, которые англичане заклеивали для укрепления низка початка. На бумажные патроны перешли все фабрики без затруднений в переналадке мотки.

Сложный и неудобный способ прядения суконной пряжи из шерсти в два перегона на двух прядильных машинах периодического действия в начале 90-х годов был заменен одноперегонным. Скорость каретки при отходе от бруса машины стала лишь немного превышать окружную скорость питающего цилиндра: вытяжки почти не было, но мычка уже скручивалась, и это улучшало условия прядения на остальной части отхода каретки. За один перегон пряжа выходила заданной толщины и крутки при повышенной ровноте.

Машины периодического действия для прядения камвольной пряжи тоже подвергались совершенствованию; они стали оснащаться вытяжными цилиндровыми приборами, состоящими из четырех вытяжных линий, их принципиальная схема сохранилась до настоящего времени.

Переход на прядильные машины постоянного действия явился крупным шагом в развитии текстильной промышленности во второй половине XIX в. Принципиальная схема прядильной машины постоянного действия, изобретенной в 1769 г., также сохранилась до настоящего времени. Отдельные механизмы и узлы ее непрерывно совершенствовались.

Развитие крутильно-мотального механизма машины пошло одновременно по двум путям: замены рогульки или колпачком, или кольцом с бегунком.

Участие в кручении и намотке скрученной мычки на шпулю колпачок выполняет своим нижним краем, огибаемым мычкой, а кольцо - бегунком, т. е. маленькой стальной дужкой, свободно скользящей по верхнему Т-образного сечения краю кольца и пропускающей сквозь себя уже скрученную в нить мычку. Кручение мычки производится в первом случае вращением шпули, а во втором - веретена, наматывание нити на шпулю - возвратно-поступательным движением шпули или веретена. Скорость вращения рогульчатого механизма составляла 3-4 тыс., колпачкового 7-8 тыс., а кольцевого 10-12 тыс. оборотов в минуту.

Прядильной машине постоянного действия присущ серьезный недостаток: натяжение нити непостоянно и зависит от положения кольцевой планки, соотношения диаметров намотки и кольца, веса бегунка, скорости прядения и других элементов механизма прядения, согласованность величин которых устанавливалась эмпирически. Изменение хотя бы одной из величин вызывало увеличение обрывности со всеми неблагоприятными последствиями. Этот вопрос был темой многих научно-исследовательских работ. Труды профессора Н. А. Васильева "Натяжение и фигура нити на ватер-машине" (Ватер-машина - английское название прядильной машины постоянного действия.) [15], "Движение нити на ватер-машине" [16], "Механическая технология волокнистых веществ" [17] сохранили свое значение до настоящего времени.

Васильев Николай Алексеевич (1871-1918) Ученый в области текстильного производства. Основатель науки о процессах прядения и создатель основных трудов в этой области. После окончания в 1896 г. Московского технического училища работал инженером на Ярославской большой мануфактуре. В 1900-1904 гг. читал курс механической технологии волокнистых веществ в Харьковском технологическом институте, а с 1906 г. - в МТУ (с 1913 г. - профессор)

Стремление добиться одинакового натяжения нити в процессе прядения побудило русских технологов провести ряд поисковых работ. На прядильной фабрике Карабановской мануфактуры в 1910 г. были установлены 24 новые прядильные машины английского завода с регуляторами скорости прядения в виде двухступенчатых шкивов и ручным переводом ремней. Примитивность регулятора существенного эффекта не дала. Несколько позднее на прядильной фабрике Соколовской мануфактуры (ныне хлопчатобумажный комбинат "5-летия Октября") были поставлены на испытание для выработки утка прядильные машины швейцарского завода с ременным приводом. Они были оборудованы автоматическим основным и послойным регуляторами. Вариатором скорости являлась фрикционная муфта. Датчиком включения муфты служил механизм, сжимавший пружины, воздействующие на скользящую половину муфты, в зависимости от положения кольцевой планки по высоте веретена. Новый шаг в развитии техники прядения - замена ременного привода индивидуальным электродвигателем - открывал более реальный путь к регулированию скорости машины.

Опыт массового испытания прядильных машин, приводимых в движение электродвигателями с переменной скоростью, был проведен на прядильной фабрике Раменской мануфактуры инженером А. Н. Державиным в 1910 г. В качестве регуляторов были выбраны трехфазные коллекторные двигатели, а в качестве датчика, передвигающего щетки на электродвигателе, созданы специальные приспособления. Опыт был повторен на Павлово-Покровской и Дедовской фабриках, где прядильные машины приводились в движение индивидуальными коллекторными моторами, работавшими с переменной скоростью.

Важным шагом в развитии техники непрерывного прядения было усовершенствование в 1869 г. веретена. Расположение блочка и точки подвеса втулки веретена на одной горизонтали дало веретену способность работать со скоростью 12-13 тыс. оборотов в минуту. Названное "гибким", веретено дошло до настоящего времени.

Конструкция вытяжного прибора хлопкопрядильной машины оставалась в течение всей второй половины прошлого столетия почти неизменной. Она проста: три стальных рифленых цилиндра, длиной по 15-17 м и диаметром первый и третий 25 мм, средний 22 мм, составлены из отдельных звеньев длиной около 0,5 м на квадратных или резьбовых соединениях. Цилиндры вращались в открытых подшипниках. На цилиндрах лежали чугунные валики, на две мычки каждый. Все они, кроме валика на заднем цилиндре, обтянуты сукном и опойком. Валики на первом и втором цилиндрах нагружены грузами, висящими на крючках и рычажных приспособлениях. Валик на заднем цилиндре утяжелялся увеличением в диаметре. Однако прибор давал ограниченную вытяжку, не более восьмикратной, и ровницу приходилось предварительно утонять вытягиванием на трех и даже четырех ровничных машинах последовательно. В длительных и разносторонних поисках установлено, что мощность вытяжного прибора можно увеличить, сократив поле вытяжки и облегчив зажим волокон в подводящей паре.

В начале текущего столетия испанский инженер Казабланка сконструировал вытяжной прибор с парой бесконечных опойковых ремешков для каждой нити [18, с. 402]. Ремешки подводили концы волокон ровницы близко к передней вытяжной паре и мягко задерживали волокна при вытяжке. Прибор увеличивал вытяжку в 2 раза против трехцилиндрового и работал достаточно устойчиво. Это было большим шагом вперед, повлекшим в дальнейшем к крупным переменам в технике хлопкопрядения.

Производительность труда в хлопкопрядении с внедрением новой техники заметно увеличивалась. Данные о динамике производительности труда и оборудования за период 1830-1908 гг. при выработке хлопчатобумажной основной пряжи приведены в табл. 13 [19, с. 208].

Техника льнопрядения после длительных, но неудачных попыток использовать опыт хлопкопрядения, а также под влиянием окончательно сложившегося представления о разнородности структуры льняного и хлопкового волокон во второй половине XIX в. встала на самостоятельный путь развития.

Еще в начале XIX в. возникли два метода переработки льна. В основу первого, предложенного в 1807 г. французским изобретателем А. Леруа, было заложено дробление, распрямление, параллелизация волокон в ленте и удаление из нее коротких волокон игольчатыми гребнями, размещаемыми на участке между вытяжными парами раскладочной, а также ленточной машины.

Таблица 13. Рост производительности труда в хлопкопрядении

| Показатель | 1830 г. | 1890 г. | 1908 г. | 1908 г. в % к 1830 г. |

| Выработка на 1 тыс. веретен в час, кг | 3,7 | 7,0 | 8,8 | 238 |

| Число веретен на одного рабочего | 100 | 250 | 350 | 350 |

| Выработка на одного рабочего в час, кг | 0,37 | 1,75 | 3,08 | 835 |

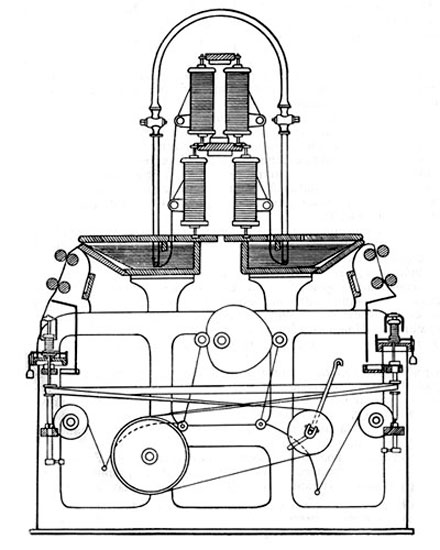

Сущность второго метода, предложенного в 1812 г., сводилась к увеличению вытяжки мычки на прядильных машинах за счет сдвига не технических волокон, а элементарных, мацерация (Мацерация - размягчение, смачивание водой, размачивание тканей с целью вызвать их разбухание, размягчение; применяется при обработке волокнистых веществ.) которых вызывалась пропуском мычки через теплую воду. Расстояние между вытяжными парами сокращалось соответственно длине элементарных волокон. Обе стороны прядильной машины оснащались перед вытяжными приборами корытами для теплой воды и устройствами для подвода воды и пара (рис. 88).

88. Льнопрядильная машина мокрого прядения (схема)

В числе многих вопросов, которые русские технологи решали самостоятельно, был вопрос о создании в производственных помещениях микроклимата, способствующего хлопкопрядению и ткачеству.

Практика показала, что увеличение сухости воздуха в центральной части России повышает обрывность на хлопкопрядильных машинах и ткацких станках. Причина этого явления заключалась в образовании статического электричества от трения приводных ремней с соприкасающимися предметами. Наэлектризованные волокна отталкивались друг от друга. В ткачестве ослабление крепости пряжи происходило от высыхания.

Были разработаны разнообразные устройства для местного увлажнения воздуха. Система местного увлажнения инженера В. Е. Зотикова, впервые появившаяся в 90-х годах на фабрике Раменской мануфактуры, имела ряд существенных преимуществ перед иностранными. Она, например, допускала централизованное, помимо индивидуального, регулирование форсунок.

Профессор Киевского политехнического института П. Ф. Ерченко в работе "Коэффициент полезного действия прядильных машин в связи с вопросом вентиляции и увлажнения воздуха прядильных и ткацких фабрик" (1901) впервые установил, что механическая энергия, потребляемая прядильными и ткацкими машинами, почти полностью переходит в тепло, вследствие чего получается перегрев и сухость воздуха в помещениях.

Трудами П. Ф. Ерченко, В. М. Чаплина, Н. П. Зимина, В. М. Дроздова и других разработана прогрессивная система вентиляции и увлажнения текстильных предприятий принципиально новой, так называемой камерной схемой. Регулирование влажности и температуры осуществлялось централизованным порядком.

С начала XX в. центральные вентиляционные и увлажнительные системы получили широкое применение на хлопкопрядильных и ткацких фабрик России. Количество выбрасываемого воздуха на фабрике средней мощности доходило до 100-200 тыс. м3 в час.

Проблема вентиляции прядильных фабрик осложнялась необходимостью постоянного удаления отработанного воздуха из-под разрыхлительных и трепальных машин и возмещения его кондиционированным. Удаление воздуха из-под трепальных машин в непрерывном режиме создает брак в виде неровноты в холстах, а неровность переходит в пряжу.

В Англии, в стране теплого климата, вопрос очистки и удаления воздуха из-под машин и возмещения его решался путем отвода отработанного воздуха через подвал, где осаждались пыль и примеси, и через пыльную башню. А подача хлопка для переработки производилась просто через открытое окно. Опыт англичан был неприемлем для России.

Проблемы удаления отработанного воздуха и компенсации его кондиционированным русские ученые и инженеры решали в ходе разработки проектов общей системы вентиляции и увлажнения фабрик.

К числу вопросов, навязанных иностранцами без учета русских условий, относится и вопрос о конструкции производственных корпусов. Многоэтажность корпусов вызывалась в Западной Европе территориальной стесненностью. Она как-то оправдывалась и для фабрик, построенных в Петербурге.

Поиск русскими архитекторами и технологами новых, более удобных конструкций производственных корпусов дал возможность уже в 1892 г. отступить от многоэтажной конструкции и применить двухэтажную.

Так, инженер С. К. Кольцов разработал проект двухэтажного корпуса для размещения прядильного производства мощностью 100 тыс. веретен. Второй этаж кроме боковых окон имел верхний световой фонарь.

Опытная проверка световых крыш на ткацкой фабрике Тверской мануфактуры подтвердила оптимальность внутрицехового освещения через верхние световые фонари. Была установлена их наивыгоднейшая конструкция [20].

В Московском районе было построено несколько текстильных фабрик одноэтажной конструкции с верхним светом, например хлопкопрядильная Михневская фабрика (ныне имени Октябрьской революции).

|

ПОИСК:

|

© NPLIT.RU, 2001-2021

При использовании материалов сайта активная ссылка обязательна:

http://nplit.ru/ 'Библиотека юного исследователя'

При использовании материалов сайта активная ссылка обязательна:

http://nplit.ru/ 'Библиотека юного исследователя'