Работы юных конструкторов и рационализаторов

Юные техники - промышленности

Умельцы из клуба юных техников треста Магнитострой разрабатывают действующие модели, макеты различных строительных объектов, промышленных и жилых зданий, модели строительной техники. На Миасском автозаводе юные техники строят модели новых советских автомобилей. В Николаеве дети потомственных кораблестроителей создают действующие модели океанских лайнеров, катера, яхты. В кружках юных железнодорожников школьники строят модели паровозов, электровозов, тепловозов и другой транспортной техники.

В Краснодарском крае дети хлеборобов и механизаторов изготовляют малогабаритные тракторы, другую сельскохозяйственную технику и сами эксплуатируют ее на пришкольных опытных участках. Кружки этого типа существенно влияют на выбор школьниками будущей профессии.

На Магнитогорском металлургическом комбинате действует самый крупный в стране Дом юных техников. В нем занимается более 4500 детей. В кружке юных металлургов школьники изготовили действующую модель трехфазной электродуговой печи в масштабе 1:10 по эскизам, разработанным учащимися.

Модель выполняет следующие действия:

происходит подъем крышки и электродов, после чего печь выдвигается под загрузку (лампы горят вполнакала) ;

печь возвращается в исходное положение: опускаются крышка и электроды, начинается процесс плавки (лампы загораются на полную мощность);

печь делает наклон на 5-7 градусов в сторону загрузки для откачки шлака, затем происходит возврат печи в исходное положение и наклон вместе с порталом на 30-40 градусов с электродами, выдвинутыми в сторону разливочного желоба для разливки стали;

печь ставится в исходное положение.

Модель изготовлена группой учащихся 6-10-х классов металлургического кружка.

Автоматика и электромеханическая часть модели выполнены в кружке автоматики М. Мишкиным (6-й класс), В. Катюриным (10-й класс), руководитель И. В. Гридин. Модель демонстрировалась на ВДНХ СССР.

Портал и основание модели изготовлены из дерева. В верхней части портал жестко соединен площадкой, где размещено оборудование подъема крыши. Со стороны электрододержателя портал жестко соединен между собой направляющими подъема электродов.

Основание портала жестко крепится к секторам уголками и косынками.

Портал, механизм поднятия электродов, секторы и механизм движения печи являются одним агрегатом жесткого крепления кроме крыши, которая имеет гибкое крепление и может быть снята.

Портал своими секторами ставится на 2 телескопические опоры, с наружной стороны имеются ребра жесткости. Опоры изготовлены из дерева. Портал с помощью секторов перекатывается на опорах в ту или иную сторону. Гидроподъемники удерживают портал от опрокидывания.

Печь закреплена на секторах, которые устанавливаются на тележку, а тележка катками - на опоры. Катки тележки в центре имеют выточку, а опоры квадратную рейку, которая входит в выточку катков, это нужно для того, чтобы тележка ходила в направляющих.

Печь изготовлена из алюминия, футеровка печи из картона, разливочный желоб, ребра жесткости, загрузочное окно и секторы - из дерева. Наклон портала и печи производится одновременно, поэтому их секторы имеют одинаковые размеры.

Тележка изготовлена из дерева, катки - из алюминия, ось катка неподвижна.

Со стороны загрузочного окна на тележке закреплены башмаки. Они необходимы при трогании тележки с места и ее опрокидывании.

Со стороны выливного желоба на концах секторов имеются конструкции с роликами, которые удерживают печь от произвольного наклона. Ролики ходят в направляющих, которые закреплены на секторах портала.

Вертикальные стойки электрододержателей изготовлены из дерева и двигаются в направляющих опорах, жестко закрепленных на портале.

Электрододержатели являются комбинированными: места их крепления к вертикальным стойкам, узел, в который вставляется электрод в вертикальном положении,- деревянные, промежуточный удлинитель в виде трубы изготовлен из ватмана. Внутри горизонтального электрододержателя проходит проволока, на конце которой имеется головка. Если потянуть головку на себя, то вставленный электрод выпадет.

Другой конец проволоки имеет наклонную шайбу и пружинку, которая и держит электрод.

Механизм подъема вертикальных стоек прост и состоит из неподвижно закрепленных роликов, которые находятся на площадке, и подвижных роликов, которые установлены на вертикальных стойках в нижней части. При включении мотора ролики вращаются, наматывают трос, который поднимает электроды. Опускание производится под действием собственного веса узла.

Для наклона портала служат гидрокантователи, которые штоком крепятся на секторах портала, а цилиндром к фундаменту основания.

Шток изготовлен из дерева, в нижнем конце имеются два ролика для подъема и опускания.

Алюминиевый цилиндр вверху имеет один ролик для подъема.

В этом же кружке по производственным чертежам в масштабе 1:15 натуральной величины изготовлена модель мартеновского сталеразливочного ковша с дистанционным управлением стопоров. Ковш клепаный из листового алюминия сечением 1,5 мм. Футеровка ковша изготовлена из липы по секциям, стопоры и неподвижная часть цилиндра - из ватмана, рычаги и кронштейны сделаны из алюминия.

Уровень металла и разрез ограничивает органическое стекло, окрашенное под цвет расплавленного металла. Изложницы, поддоны и тележки - деревянные. Ковш подвешен на тросах к тележке крана. Кран прикреплен к зданию цеха и имеет поперечный разрез, что позволяет видеть траверсы.

Управление розливом и подача вагонов с изложницами производятся с пульта управления, на котором имеется 4 кнопки команд: розлив металла, подача вагонов вперед, подача вагонов назад, наполнение ковша.

Имитация розлива происходит за счет поворачивающегося экрана внутри ковша перед лампой подсветки. Одновременно включаются 3 соленоида: первый соленоид имитирует выливающийся металл, второй открывает отверстие в ковше, третий зажигает лампочки подсветки одновременно в двух изложницах, находящихся под отверстиями ковша.

Передвижение вагонов производится электромотором с большим замедлением, который имеет правое и левое вращение якоря.

Наполнение ковша имитируется экраном, который вращается электромотором. Модель изготовили А. Чуев - 8-й класс, В. Пальчиков - 6-й класс, Э. Ярошевич - 8-й класс, в работе принимала участие группа учащихся 5-6-х классов.

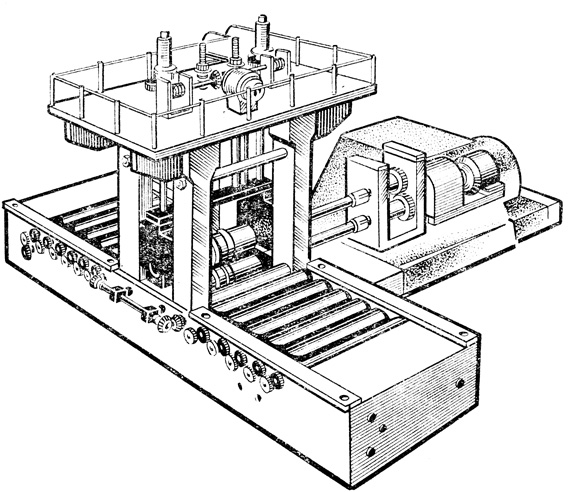

Другие учащиеся в этом же кружке в масштабе 1:100 изготовили модели прокатного стана (рис. 1) и доменной печи с литейным двором, воздухонагревателями, подвижным составом шлаковозных и грузовозных ковшей.

Рис. 1. Модель прокатного стана

Модель домны имитирует технологический процесс выплавки чугуна от подачи скиповых тележек с рудой и флюсами до розлива чугуна и шлака по ковшам.

Около 1/4 части корпуса домны удалено, а это место закрыто плексигласом, два каупера из четырех разрезаны для показа переменного нагрева газа, поступающего в фурмы доменной печи (холодный газ - голубой, горячий - оранжевый).

На литейном дворе показаны летники, которые подсвечены.

Розлив чугуна производится по современной схеме - одноносковая разливка впервые освоена на Магнитогорском металлургическом комбинате. Движение скиповых тележек производится по программе: малый конус открывается каждый раз, как только скиповая тележка с материалом подойдет к месту опрокидывания для ссыпки материала на колошники, а после трех открытий малого конуса открывается большой конус.

Движение грузовозных и шлаковозных ковшей и переключение потока металла на запасной ковш автоматизировано.

Имитация процесса работы доменной печи производится программным управлением, изготовленным в кружке автоматики.

Изготовлением модели занимались учащиеся 7- 10-х классов металлургического кружка по рабочим чертежам Магнитогорской доменной печи № 8. Программное управление изготовили Ю. Галиулин (10 класс) и В. Дробышев (6 класс).

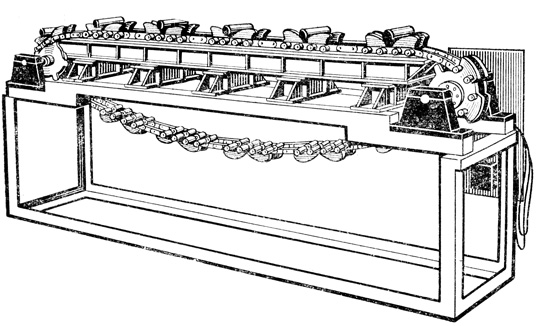

В клубе юных техников калибровочного завода (руководитель П. В. Гусев) разработаны и изготовлены действующие модели волочильного стана и цепного транспортера (рис. 2).

Рис. 2. Модель цепного транспортера

Транспортер предназначен для подачи рулонов металла к коническому разматывателю стана. На каждой цепи имеются башмаки, на которые краном укладываются рулоны холоднокатаной полосы.

Привод передних двух звездочек осуществляется синхронным двигателем с редуктором типа СД-54, опорные башмаки установлены на катках, которые являются шарнирами цепи.

На горизонтальном участке транспортера катки движутся по направляющим балкам, опирающимся на поперечные балки, лежащие на фундаменте (подставке).

Управление транспортером осуществляется за счет включателей, вмонтированных в подставку транспортера. Ход цепи транспортера реверсивный.

Модель транспортера является наглядным пособием при ознакомлении с вспомогательным оборудованием прокатных цехов.

В клубе юных техников саткинского завода "Магнезит" (Челябинская область) школьники под руководством А. Л. Барбаумова сконструировали действующую модель вращающейся обжиговой трубопечи в масштабе 1:10 натуральной величины.

Длина модели - 2030 мм. Диаметр корпуса трубы печи-150 мм. Фундамент сделан из четырех деревянных плит размером 2300×15×60 мм. На опоры уложены анкерные плиты из алюминиевого литья и прикреплены шурупами к деревянным пенькам. Пеньки для опор выполнены из деревянных брусьев размером 250×140×75 мм (4 шт.).

На анкерные плиты устанавливаются восемь опорных подшипников (выполнены из алюминиевого литья). Каждый опорный подшипник имеет две седловины для укладки опорного ролика и крепится к анкерной плите четырьмя болтами диаметром 5 мм.

В седловине опорных подшипников укладываются опорные ролики.

Для регулирования правильного вращения печи в опорных подшипниках в оба конца вала закладывают диски. Они прижимаются к валу регулировочными болтами диаметром 5 мм. Регулирование правильного вращения печи в опорных подшипниках и контроль за вращением осуществляются контрольными роликами, которые установлены вертикально на кронштейнах третьей пары опор. Осью контрольных роликов служат бандажи. Вращение печи осуществляется электромотором, связанным с редуктором. На валке электромотора через редуктор установлена ведущая шестерня диаметром 51 мм.

Бандажи и корпусная шестерня укрепляются неподвижно на корпусе печи башмаками. У передней головки печи на деревянной подставке имеется подкатная головка, Она приварена к тележке. В обечайке подкатной головки имеется отверстие для слива обожженной смеси в холодильник. Питание печи осуществляется через специально установленный на подставках конусообразный бункер.

Модель печи отжига и нормализации проволоки имитирует процесс размотки проволоки с катушек на размоточном устройстве, нагрев в печи, охлаждение в холодильнике и намотку проволоки в бунты на бунтомоталках.

Привод на бунтомоталки осуществляется от электрического двигателя через трансмиссионный вал с коническими шестернями. Габаритные размеры модели - 1400×400×250 мм, масса-15 кг, питание от сети напряжением 220 В.

Модель предназначена для ознакомления молодых рабочих Магнитогорского метизного завода с технологическим процессом термической обработки проволоки. Изготовили модель С. Кишкин, М. Лихачев, И. Подгорный и С. Симухин (все - 8-й класс), руководитель Е. В. Карташов.

При подаче шихты скипом по наклонному мосту в доменную печь образуется пыль и происходит дробление материала из-за большой высоты падения его в скип из бункеров.

Пыль и рассыпающийся мелкий материал (просыпь) усложняют обслуживание этого участка. Предлагаемое устройство скипового подъемника позволит сократить количество просыпи и уменьшить дробление материала, так как вдвое сокращается высота падения шихты из бункеров. Устройство содержит наклонный мост, скип и приспособления для опрокидывания скипа на колошнике. В отличие от известных конструкций скипового подъемника предлагаемый содержит скип с коробкой, само-устанавливающейся в горизонтальном положении на наклонном мосту и на горизонтальных направляющих под бункерами. Течки бункеров объединены в одну направляющую воронку.

Ориентировочный экономический эффект от внедрения составит примерно 24 000 руб. в год. Высвобождаются 12 рабочих по очистке скиповых ям.

Тема для разработки данного устройства взята из "Темника изобретателя и рационализатора Магнитогорского металлургического комбината". Разработка схем, конструкции, чертежей и изготовление действующей модели выполнены в металлургической лаборатории Дома юных техников.

Рационализаторское предложение зарегистрировано в доменном цехе Магнитогорского металлургического комбината. Исполнители работ: О. Демченко (7-й класс), А. Павлов (7-й класс), К. Закиров (6-й класс), А. Шкиль (8-й класс). Руководитель кружка - П. М. Гридин, консультант - старший инженер доменного цеха М. И. Шарапов. Работа выполнена в лаборатории ДЮТ в 1975-1976 учебном году.

На модель получен следующий отзыв Магнитогорского дважды ордена Ленина и ордена Трудового Красного Знамени металлургического комбината имени В. И. Ленина:

"Демонстрируемая модель позволяет наглядно убедиться в полезности, работоспособности и надежности предложенной конструкции по загрузке шихты в доменную печь.

При реконструкции доменных печей будет использовано предложение юных техников.

Начальник отдела изобретательства и патентоведения В. Хандус. Председатель Совета ВОИР комбината Э. Полищук".

Модель регенеративной печи дает возможность показать все операции по загрузке, нагреву и выгрузке металла. Модель печи выполнена ребятами кружка "Юный металлург". На модели предлагается автоматика подъема заслонки и выдвижение подины, что способствует меньшей потере тепла из печи и облегчает труд рабочего. Весь процесс запрограммирован и выполняется автоматически после нажатия кнопки.

На выдвижной подине находится металл в слитках или слябах. При нагревании металла до необходимой температуры заслонка открывается и подина с парапетом на шарах выдвигается из печи. После того как краном будет взято два-три слитка или сляба, подина закатывается в печь и заслонка закрывается. Автоматика управления осуществляется в данной схеме с помощью кулачкового барабана и группы контактов. Внесение небольших изменений в программу позволит регулировать каждую операцию по времени.

Работу по изготовлению модели и ее автоматизацию выполнили члены кружка "Юный металлург" А. Мамаев (9-й класс), А. Белобородов (8-й класс), М. Фазиров (8-й класс), И. Ныкунов (9-й класс) и К. Аверин (9-й класс). Руководитель кружка А. Н. Мамаев, консультант - И. А. Иванов. Работа выполнена в лаборатории ДЮТ в 1974-1975 гг. На модель получено заключение начальника отдела изобретательства и патентования: "Применение автоматики с программным управлением значительно облегчает работу оператора по загрузке и разгрузке печи. Модель наглядно показывает возможности использования данного предложения в цехах комбината".

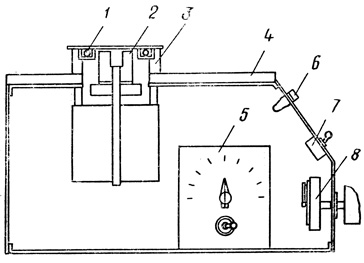

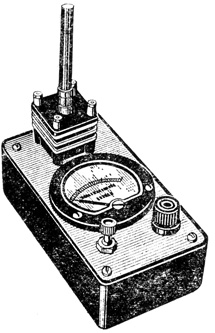

Магнитная мешалка предназначена для использования ее в заводских лабораториях при проведении анализа нефтепродуктов (рис. 3).

Рис. 3. Магнитная мешалка: 1 - кнопка подогрева, 2 - магнит, 3 - подставка, 4 - фторопласт, 5 - терморегулятор, 6 - предохранитель, 7 - ручка включения электродвигателя, 8 - регулятор скорости

В лабораториях при проведении подобных анализов требуется постоянно перемешивать нефтепродукты, подогревая их при этом до определенной температуры. Устройство для перемешивания представляло собой электродвигатель, к которому прикреплен гибкий вал с вертушкой на конце. Устройство имеет такие существенные недостатки, как невозможность задать большую скорость перемешивания, а также биение вала с вертушкой, что может вызвать раскачку и поломку посуды с нефтепродуктом.

Сконструированная юными рационализаторами магнитная мешалка исключает эти недостатки. Мешалка выполнена в настольном футляре из алюминия. Внутри футляра находится асинхронный двигатель переменного тока типа ДПА-42 на 220 В, на оси которого закреплен постоянный магнит. На верхней плоскости футляра в центре установлен подогреватель. Сосуд с нефтепродуктом ставится на цилиндрическую площадку подогревателя. В сосуд опускают стержень из мягкой стали, впаянный в стеклянную или хлорвиниловую трубку, а затем включают подогреватель и мешалку, предварительно задав необходимую скорость и температуру подогрева, которая автоматически поддерживается внутренним терморегулятором.

Регулятор скорости состоит из проволочного реостата сопротивлением 1000 Ом и дополнительного проволочного резистора не 390 Ом. С помощью реостата можно плавно изменять частоту вращения от 10 до 800 об/мин.

Лампа МН-3 является индикатором включения магнитной мешалки.

Схема терморегулятора состоит из моста, в одно плечо которого установлен датчик. Одна диагональ питается напряжением 14 В от выпрямителя, состоящего из трансформатора и моста диодов. В другую диагональ включена переключающая схема. В исходном состоянии оба транзистора закрыты.

При повышении температуры растет и напряжение на базе транзистора. Когда оно дойдет до определенной величины, оба транзистора открываются и срабатывает соответствующее реле.

Температуру, которую нужно поддерживать, устанавливают при помощи переменного резистора.

Нагревательными элементами служат спирали из нихрома. Регулятор обеспечивает температуру в пределах от 80 до 120° С с точностью ±0,1° С.

В термодатчике применены терморезисторы типа ММТ-12.

Масса устройства - 5 кг, габариты: высота - 250 мм, ширина - 230 мм, длина - 250 мм.

Магнитная мешалка может применяться для размешивания жидкостей в объеме 1,5 л, а также для приготовления эмульсий, напитков и т. д.

Отзыв на эту работу подписал директор Ярославского нефтеперерабатывающего завода имени Д. И. Менделеева В. А. Елизаров:

"Бризом завода приняты к использованию рационализаторские предложения, разработанные и изготовленные юными членами ВОИР завода имени Менделеева А. Москалевым, А. Максимовым, Е. Морозовым, С. Шаровым под руководством Г. В. Столяра".

Устройство для определения качества коммутации коллекторных электродвигателей и генераторов. Ввиду сложности коммутационного процесса теоретический анализ, расчет коммутации при проектировании электрических машин является приближенным и большое значение имеют экспериментальные методы исследования коммутации.

С практической точки зрения важно и достаточно, чтобы коммутация проходила без значительного искрения у контактных поверхностей щеток, что в значительной степени сокращает длительность работы машины. Существующие в практике эксплуатации электрических машин способы определения качества коммутации заключаются в следующем:

1. После ремонта, после зачистки и промывки коллектора, установки и притирки щеток электромеханики затемняют коллекторно-щеточный узел и, вращая траверсу щеток, производят настройку коммутации, наблюдая за искрением. Затем производят оценку степени коммутации, что всегда является спорным вопросом среди электромехаников, так как различить, например, класс 1 или 1,5 довольно тяжело, то есть определение этой технической нормы субъективно.

2. При профилактике электромеханик (например, судовой) обязан в течение вахты неоднократно произвести осмотр машин с проверкой состояния коллекторно-щеточного узла. При значительном количестве машин на объекте эта операция обычно требует значительного времени, так как на каждой машине необходимо вскрывать крышки коллекторно-щеточных узлов. Как правило, это производится на ходу машины из-за невозможности остановки электропривода (например, привода электрохода, электровоза, прокатного стана).

В том и другом случае описанный способ неудобен, требует значительного времени, приблизителен и опасен, так как может привести к травме глаз срывающимися частицами угля щеток и металла коллектора.

С помощью разработанного школьниками устройства предполагается упростить и повысить качество определения коммутации. Прибор устанавливается на определенном расстоянии от работающей машины, выбирается необходимая чувствительность и контролируется коммутация по минимуму отклонения стрелочного прибора и характеру шумов. При этом исключается ошибка, которая часто имеет место при существующем способе в тех случаях, когда машина испытывается на холостом ходу (так как на ремонтных предприятиях практически невозможно создать номинальную нагрузку для машин мощностью порядка сотен и тысяч киловатт из-за высокой стоимости оборудования)', и искрение, происходящее под щетками, не видимо глазом. Повторный демонтаж и монтаж при обнаружении искрения после установки электродвигателя в привод трудоемок и требует больших затрат времени.

Определение качества коммутации с помощью предлагаемого прибора требует накопления определенного опыта, составления специальных таблиц или графиков, но позволит непосредственно классифицировать степень коммутации.

Суть нового способа в следующем. Для определенных типов, габаритов или серий машин на основе существующего опыта определения класса коммутации составляются зависимости: класс коммутации, определенный "на глаз",- величина показания предлагаемого прибора при определенном положении переключателя "Чувствительность" (зависит от мощности искры) и определенном расстоянии (допустим, 1 м) от работающей машины. Тогда, проградуировав стрелочный прибор в классах коммутации: 1; 1,25; 1,5 и т. д., можно непосредственно произвести отсчет и присвоить машине соответствующий класс. Это может сократить время и повысить объективность измерения.

Об идее применения данного принципа при эксплуатации коллекторных машин положительно отозвалась кафедра электрооборудования судов Мурманского высшего инженерного морского училища имени Ленинского комсомола. Опытная проверка подтвердила эффективность устройства. Благодаря избирательным свойствам датчика оказалось возможным определить щетку, под которой происходит искрение (для мощных машин). На описываемую конструкцию выдано удостоверение, признающее ее рационализаторским предложением.

При использовании прибора для определения места прокладки скрытых кабелей совместно с промышленным кабелеискателем ИП-7 точность определения трассы кабеля повысилась в 4 раза.

На станции юных техников данное устройство находит применение в качестве индикатора электромагнитного поля при оперативной проверке работоспособности различных приборов переменного тока (паяльников, трансформаторов, реле).

Прибор позволяет проверить эффективность действия помехозащитных устройств и уровень радиопомех на радиовещательных и других диапазонах.

Принцип работы прибора основывается на известном положении о том, что электрическая искра - источник излучения спектра электромагнитных волн. Прибор состоит из датчика электромагнитных волн, усилителя электрических сигналов и двух индикаторов: визуального - стрелочный прибор и звукового - телефоны.

Датчик представляет собой катушку, состоящую из 6000 витков с отводами для измерения чувствительности схемы, намотанных на ферритовый стержень проводом ПЭЛ-0,1. Усилитель 3-транзисторный с непосредственной связью. Такая схема выбрана с целью упрощения, уменьшения нелинейных искажений в области низких частот и обеспечения достаточного усиления. Нестабильность подобных усилителей уменьшена включением в цепь эмиттера транзистора полупроводникового диода.

Прибор был испытан в производственных условиях, и на него получено заключение специалистов, в котором говорится:

"Проведенный патентный поиск по фондам Мурманской областной научной библиотеки показал, что идея прибора для коммутации электродвигателей не нова и нашла свое техническое решение, которое защищено авторским свидетельством.

Однако данное техническое решение прибора существенно отличается от известных, например, авторского свидетельства № 331 167 или других, осуществленных на базе фотометрического метода.

Выявленные отличительные признаки позволяют сделать вывод о том, что представленный прибор обладает новым техническим решением. Поэтому целесообразно провести защиту технического решения в Государственном комитете Совета Министров СССР по делам изобретений и открытий путем подачи заявки на изобретение.

Кроме выявленных признаков новизны к достоинствам данного прибора можно отнести простое решение электромонтажной схемы, высокую степень точности и быстроту обнаружения дефекта, что делает прибор мобильным, компактным. Использовать прибор можно и для закрытых герметических электродвигателей в момент их работы.

Применение прибора на судоремонтных предприятиях, в транспортных устройствах морского и речного флота в качестве определяющего прибора для нормальной работы электродвигателей вполне обоснованно, так как существующие устройства из-за технического несовершенства не применяются промышленностью, в связи с чем выявление степени коммутации производится практически визуально и неточно.

С большой степенью точности прибор может быть использован в поисках обнаружения скрытого или утерянного места расположения кабеля в земле, стеновых блоках промышленного или жилищного строительства и т. п.".

По заказу Верхнепышминского производственного объединения по выпуску игрушек "Радуга" Министерства легкой промышленности РСФСР членами кружка "Электронная автоматика" Верхнепышминского Дома пионеров и школьников имени 50-летия Ленинского комсомола А. Миньченко, И. Натуриным, Н. Пихур, Л. Анфилофьевой, Ю. Мусаевым и Ю. Мироненко спроектирована и изготовлена установка для испытания микроэлектродвигателей для игрушек и моделей.

Установка позволяет с минимальными затратами времени замерить следующие параметры двигателя: ток холостого хода, ток при номинальной нагрузке, число оборотов двигателя под нагрузкой.

При этом подаваемое на двигатель напряжение питания плавно изменяется от 0,5 до 10 В и в любом положении стабильно.

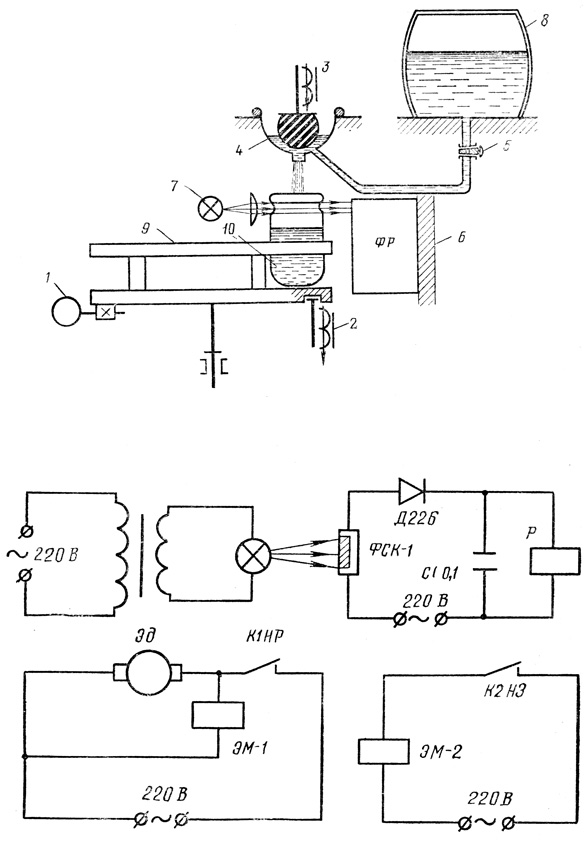

Автомат для розлива непрозрачных жидкостей (рис. 4) разработан и изготовлен учениками 9-го класса г. Хабаровска В. Тришиным и Е. Липатовым.

Рис. 4. Автомат для розлива непрозрачных жидкостей: 1 - электродвигатель, 2 - электромагнит фиксации диска, 3 - электромагнит клапана, 4 - воронка, 5 - кран, 6 - фотореле, 7 - источник света, 8 - резервуар с жидкостью, 9 - диск, 10 - заполняемая посуда

Прибор состоит из следующих узлов: электродвигатель, осветитель, фотореле на фотосопротивлении, диск с заполненными емкостями, резервуар с жидкостью, электромагнит, приводящий в движение клапаны, электромагнит с фиксацией диска, трансформатор питания, кран, перекрывающий доступ жидкости при отключении устройства.

В качестве привода взят электродвигатель коллекторного типа с редуктором, дающим на выходе 100 об/мин. Напряжение питания - 220 В постоянного или переменного тока.

Фотореле собрано на фоторезисторе ФСК-1. Электромагнитное реле типа РС-4 с сопротивлением обмотки 18 кОм и током срабатывания 1,7 мА. Диск изготавливается из двух слоев листового текстолита, разделенных для устойчивости емкости втулками длиной около 50 мм. В верхней части диска делаются отверстия для емкостей (стандартных на 250 мл, например, баночка из-под майонеза), которые опираются дном на нижний диск. На нижней плоскости диска делаются глухие отверстия диаметром 10 мм, служащие для фиксации диска.

Воронки представляют собой полусферу из прочного материала диаметром около 90 мм с двумя отверстиями. Через одно отверстие жидкость поступает из резервуара, через другое - выливается в заполненную емкость. Отверстия закрываются одновременно эластичным клапаном (резиновой грушей), жестко связанным с сердечником электромагнита ЭМ-1. В качестве электромагнита взята катушка с сердечником от магнитного пускателя на 110 В.

В качестве электромагнита фиксации диска использовано электромагнитное реле, у которого заменен сердечник самодельным с удлиненным на 5 мм хвостовиком.

На осветитель и фотореле ток подается непосредственно через шнур питания, включаемый в розетку сети напряжения 220 В, на электродвигатель и клапаны - через нормальный разомкнутый контакт, связанный с сердечником электромагнита фиксации диска, а на обмотку электромагнита фиксации - через нормально замкнутые контакты фотореле К2. При включении шнура питания в сеть фотореле не успевает сработать и включается ЭМ-2, его сердечник втягивается в катушку, освобождает диск и одновременно через электромагнит контакты К1 включают ЭМ-1 и электродвигатель. Диск приходит во вращение. К этому времени фотореле срабатывает, и контакты К2 размыкаются. Но напряжение на электродвигатель и ЭМ-1 продолжает поступать, так как диск давит на головку сердечника ЭМ-2 своей тяжестью, и контакты К1 остаются замкнутыми. Как только диск дойдет до сердечника ЭМ-2 своим следующим фиксирующим отверстием, сердечник заходит в это отверстие, и контакты К1 разомкнут цепь питания. Диск останавливается, и емкость оказывается под воронкой.

Через воронку начинает поступать жидкость из резервуара, это происходит до тех пор, пока ее уровень не перекроет пучок света, подаваемый от источника.

Когда пучок света перекрыт и фотореле отключено, через НЗ-К2 включается ЭМ-2, диск освобождается и клапан перекрывает доступ жидкости. Затем включается электродвигатель, который проворачивает диск. Как только емкость заполнится и освободится путь для пучка света, фотореле снова срабатывает и система возвращается в исходное положение.

Двигатель и клапаны не отключаются до установления следующей емкости под разливную воронку, так как во время движения контакты К1 остаются замкнутыми тяжестью диска, скользящего по головке сердечника ЭМ-2.

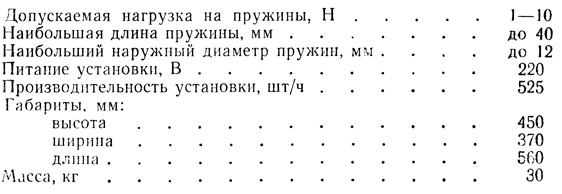

Полуавтомат для проверки характеристик пружин № 7512463-П и 7512463-В3 предназначен для контроля пружин сжатия по жесткости и распределяет пружины на три группы: бракованые, годные пониженной жесткости и годные повышенной жесткости.

На плите смонтированы стол поворотный, стойка с электродвигателем и контактной группой. Электрическая схема выполнена на панели, смонтированной внутри установки.

Техническая характеристика

Прибор изготовлен на Саратовской станции юных техников.

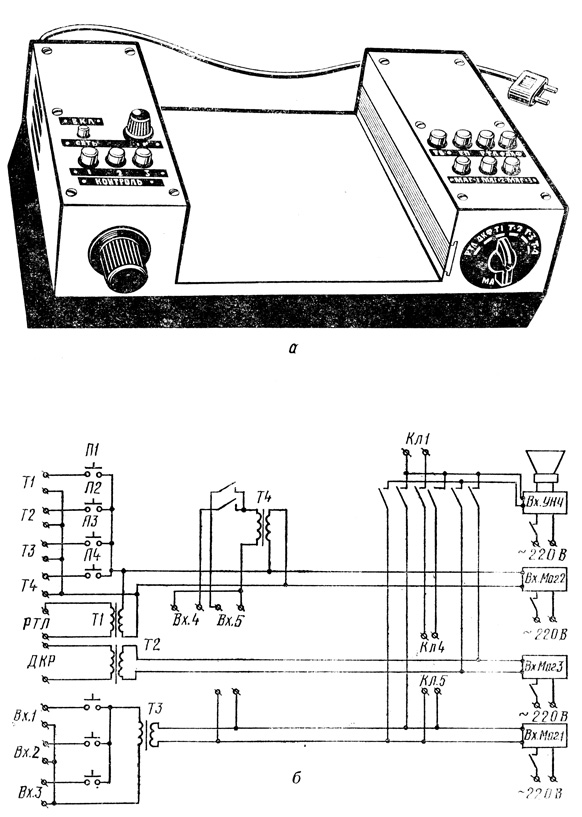

В 1971 году корреспондентский пункт ТАСС по Новосибирской области обратился в кружок Дворца пионеров с просьбой создать устройство, облегчающее сбор информации. Была разработана схема и создан комплект приборов, включающих в себя три пульта управления (рис. 5):

Рис. 5. Пульта управления : а - общий вид; б - электрическая схема

ПУ-1 - для кабины стенографического бюро Главной редакции;

ПУ-2 - для корреспондентских пунктов агентства в крупных центрах;

ПУ-3 - для корреспондентских пунктов агентства в небольших городах.

Все три пульта представляют собой законченные конструкции, различающиеся оформлением и объемом работ (мощностью), но выполняющие одинаковые функции.

Для примера рассмотрим работу пульта управления ПУ-2. ПУ-2 позволяет с минимальной затратой времени (нажатием кнопки или переключателя) управлять записью на дежурные магнитофоны: с телефона № 1 (городской), телефона № 2 (междугородный) и телефона № 3 (внутренний коммутатор), городской радиотрансляционной сети, звукового сопровождения телевизора и переносного портативного магнитофона.

ПУ-2 обеспечивает громкоговорящее воспроизведение с магнитофонов, не имеющих этого устройства (П-180-М, "Репортер", "Электрон" и др.), позволяет регулировать громкость воспроизведения записи с магнитофонов и радиопрограммы местной трансляционной сети. ПУ-2 смонтирован в специальном корпусе в виде подставки под телефон. К пульту могут быть подключены три магнитофона, управляемые дистанционно: дежурный, резервный, накопитель (на который переписывается с первых двух аппаратов материал для временного или постоянного архива фонотеки). Подключение ПУ-2 к телефонным аппаратам может осуществляться непосредственно в линии связи и специальными микрофонами-присосками, без входа в линии.

Принципиальная схема пульта разбита на четыре части:

входные цепи, выполненные в виде нескольких разъемов;

блок переключателей;

усилитель низкой частоты, выполненный на транзисторах;

блок питания, состоящий из трансформатора и полупроводникового выпрямителя (подключается к сети переменного тока напряжением 127 или 220 В).

Пульты созданы на базе недорогих, недефицитных материалов и могут быть легко повторены. Как показала опытная эксплуатация пульта в Новосибирском корреспондентском пункте ТАСС, они вполне надежны в работе, удобны, не требуют специального ухода. Работа над совершенствованием пультов продолжается.

Работа выполнена группой ребят под руководством старосты кружка Б. Побочина и руководителя радиолаборатории Новосибирского Дворца пионеров Т. Т. Боровских.

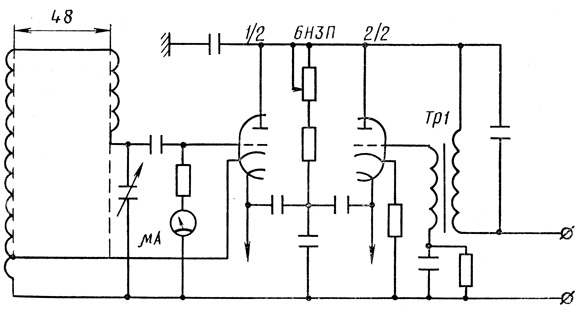

Прибор для определения окиси железа Fe2O3 в сырьевой смеси (шламе) перед подачей на обжиг изготовлен для Красноярского цементного завода в краевом Доме пионеров г. Красноярска.

При составлении нормального титра шламового сырья, химик-аналитик затрачивает на один анализ 25- 30 мин. Разработанный прибор сокращает время анализа и облегчает труд лаборанта. Он представляет собой высокочастотный генератор, работающий на частоте примерно 1 -1,2 мГц. Контуром прибора является пустотелый каркас диаметром 54 мм, куда вставляется стаканчик с определяемым сырьем (рис. 6).

Рис. 6. Электрическая схема прибора для анализа цементной смеси

Прибор собран по схеме индикатора резонанса. Его высокая чувствительность позволяет обнаружить окись железа при содержании ее до 2-1%.

Работа прибора получила высокую оценку специалистов Красноярского цементного завода. Главный инженер этого завода М. И. Тюрин пишет: "Красноярский цементный завод нуждается в приборе по определению Fe2O3 в шламе. Прибор этот во много раз ускорил анализ и значительно облегчил труд лаборантов".

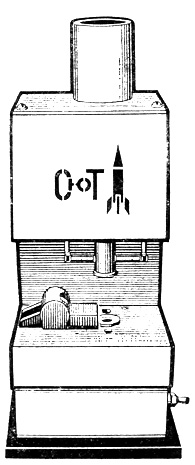

Пресс автоматический с электромагнитным приводом (рис. 7) изготовлен в кружке конструкторов промышленной техники Смоленской городской станции юных техников (руководитель кружка Н. Г. Белогуб).

Рис. 7. Модель пресса

Автоматический пресс действует следующим образом: лента, из которой необходимо изготовить деталь, подается при помощи валков под пуансон, против которого неподвижно размещена матрица. Валки вращаются двигателем с редуктором. Штамп приводится в движение мощным электромагнитом. Управление движением пуансона осуществляется мультивибратором, включающим реле Р1, которое, в свою очередь, включает мощное реле Р2, контакты которого замыкают цепь мощного исполнительного электромагнита. Мостик диодов питает мультивибратор. Конденсатор С фильтрует напряжение питания мультивибратора.

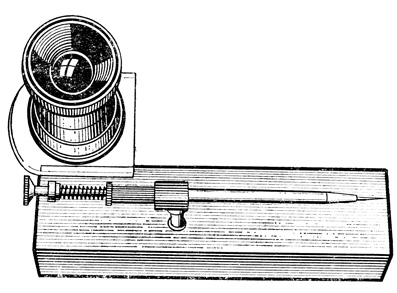

Прибор для измерения глубин разрушения (рис. 8) отличается простотой изготовления, малыми габаритами, позволяет измерять глубину кавитационного и коррозионного разрушения, раковин и выкрашиваний, а также производить замеры с малой затратой времени и без механического разрушения измеряемого объекта.

Рис. 8. Прибор для определения глубины поражения коррозией

Данный прибор позволяет измерять глубину кавитационного поражения, раковин и язв на поверхности металла с точностью до 0,1 мм.

Прибор прошел испытания и применяется в антикоррозийной лаборатории на Челябинском тракторном заводе.

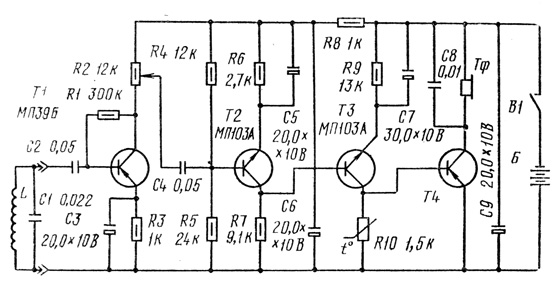

Искатель скрытой электрической проводки (рис. 9) служит для определения места заложения электрических проводов как силовой, так и осветительной сети в стенах зданий и сооружений.

Рис. 9. Электрическая схема искателя скрытой проводки

Искатель состоит из приемной головки и ручки, в которой смонтированы элементы схемы. На ручке имеются гнезда для подключения головных телефонов, гашетка для включения питания, состоящего из батареи элементов КБС-Л, ручка регулятора чувствительности и задвигающаяся планка, открывающая доступ к отсеку питания.

Переменный ток промышленной частоты, проходя по проводу, наводит вокруг данного провода магнитное поле.

При перемещении головки искателя вдоль определяемого провода в поисковом контуре, состоящем из катушки индуктивности и конденсатора, от воздействия магнитного поля наводится ЭДС, которая снимается через второй конденсатор и поступает на первый каскад усилителя низкочастотных сигналов. Всего в усилителе четыре каскада усиления. Усилитель собран на четырех транзисторах типа МП39Б и МП113А.

Интенсивность сигнала будет наибольшей тогда, когда поисковый контур будет находиться над проводом. Сигнал легко фиксируется головными телефонами.

Для отыскания места заложения скрытой электропроводки необходимо: вставить вилку головных телефонов в гнездо; нажать гашетку, при этом будет слышно работу усилителя; при поднесении головки искателя к предполагаемому месту заложения проводки в головных телефонах будет слышен характерный звук переменной частоты 50 Гц.

Силу сигнала регулируют ручкой чувствительности. Ориентируясь на наибольший сигнал в головных телефонах, перемещают головку искателя и отмечают пройденное место.

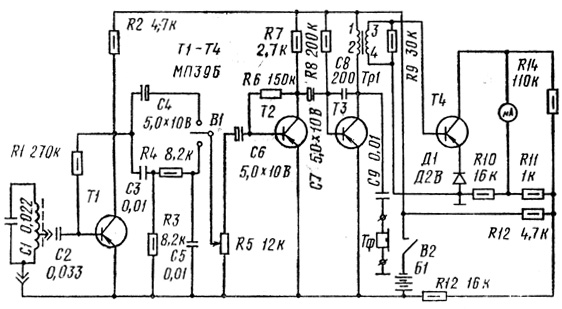

Высокочувствительный трассоискатель (рис. 10) BTP-IV предназначен для определения места расположения подземных электрических кабелей без вскрытия грунта, а также места расположения муфт на кабелях.

Рис. 10. Электрическая схема трассоискателя

Приемное устройство включает в себя поисковый контур и усилитель. Поисковый контур представляет собой набор катушек индуктивности, собранный на ферритовом сердечнике. Усилительное устройство смонтировано в металлической коробке размером 200×80×80 мм и имеет как визуальную, так и звуковую индикацию.

Головные телефоны предназначены для прослушивания принятого и усиленного сигнала на выходе приемного устройства.

Принцип работы трассоискателя основан на индуктивном методе.

На поверхности земли над трассой кабеля при помощи приемного устройства, снабженного поисковым контуром, обладающим ярко выраженной направленностью, можно прослушать звучание, а с помощью визуального прибора можно с большой точностью (±10 см) определить ось линии трассы кабеля.

Чувствительность прибора регулируется на месте поиска трассы сопротивлением, ручка которого выведена на переднюю панель усилителя.

Настраивается приемник так, чтобы стрелка прибора при нахождении поискового контура на оси трассы кабеля не выходила за пределы шкалы. При отклонении от оси трассы стрелка прибора будет возвращаться в крайнее левое положение. Для подавления помех, создаваемых соседними силовыми линиями, можно включить фильтр тумблером В1, который ослабляет основной сигнал в два раза, а сигналы других частот примерно в 25 раз.

Усилитель собственно сигнала собран на трех транзисторах. Для работы визуального прибора собран каскад усилителя постоянного тока на одном транзисторе типа МП39Б.

При наличии на кабеле переходных усилительных муфт силу принимаемого сигнала делают такой, чтобы стрелка прибора отклонялась на 2/3 шкалы.

При приближении к муфте сигнал увеличивается и в центре муфты достигает максимума, и затем постепенно снижается и продолжает оставаться постоянным. Этот процесс будет наблюдаться на расстоянии 400-500 мм от оси кабеля. Стрелка прибора при этом может отклоняться до предела.

Оба эти прибора изготовлены В. Пономаренко, учеником 8-го класса под руководством В. Я. Лекарева в Доме юных техников Магнитогорского металлургического комбината имени В. И. Ленина.

В радиотехническом кружке Рузаевского Дома пионеров ученик 8-го класса И. Дубинников под руководством В. М. Петрова изготовил прибор для обнаружения короткозамкнутых витков в катушках индуктивности (рис. 11). Основа прибора - генератор высокой частоты на одном транзисторе типа П-13. Контур генератора состоит из двух катушек с ферритовым сердечником, на который надевается испытываемая катушка.

Рис. 11. Прибор для обнаружения короткозамкнутых витков

Для питания используются батареи напряжением 4,5 В, ток с отклонением стрелки на деление "2" задается при помощи переменного резистора после нажатия кнопки. Затем, не отпуская кнопки, на ферритовый стержень надевают испытываемую катушку. Если есть короткозамкнутые витки, то стрелка прибора отклонится влево (в сторону уменьшения тока) от первоначальной установки. Если же короткозамкнутых витков в катушке нет, то стрелка остается в прежнем положении.

При помощи этого прибора можно испытывать катушки дросселей, трансформаторов, контуров.

Камский кабельный завод выдал рационализаторское удостоверение № 98375 ученику 9-го класса А. Костареву на прибор для замера освещенности на рабочем месте "Минилюкс". Этот прибор отличается от существующих значительно меньшей массой - с питанием 400 г.

Схема прибора собрана на 4 кремниевых транзисторах типа КТ-312, что обеспечивает высокую чувствительность прибора.

Датчиком служит фотоэлемент из набора по физике "Полупроводники". Освещенность регистрируется микроамперметром типа М-265.

В школе № 33 г. Читы ученик 9-го класса С. Лялюшко под руководством И. Б. Елкина изготовил бесконтактный тахометр для определения количества оборотов двухтактного двигателя в пределах от 100 до 15 000 об/мин. Достоинство прибора в том, что при его помощи можно определять частоту вращения двигателя дистанционно на расстоянии до 10-20 м. В качестве датчика применяется микрофон, который преобразует звук выхлопа двигателя в электрические импульсы, которые после усиления и ограничения амплитуды поступают на электронный частотомер, схема которого заимствована из журнала "Радио" № 8, 1969 г.

Техническая характеристика: пределы измерения - 100-15 000 об/мин, погрешность для 1-го диапазона - 50 об/мин, для 2-го диапазона - 100 об/мин; питание-две батареи 3336Л.

Импульсы от микрофона поступают на усилитель, проходят дифференцирующую цепочку и поступают на вход мультивибратора. После мультивибратора импульсы, калиброванные по длительности и амплитуде, поступают на емкость и заряжают ее. Напряжение заряда конденсатора зависит от частоты. Эту зависимость фиксирует миллиамперметр, проградуированный в об/мин.

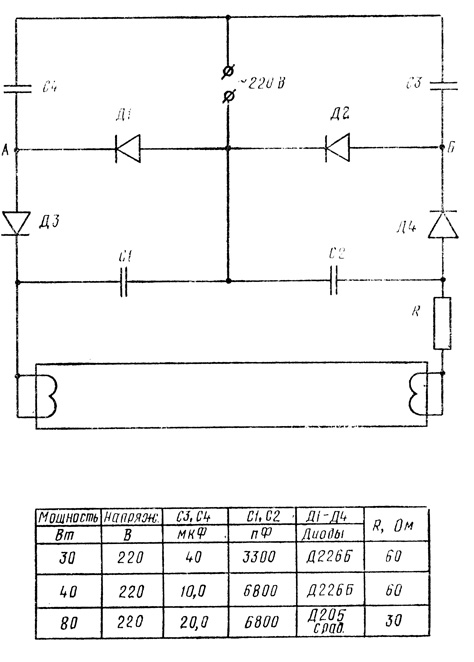

Ученики 10-го класса г. Тейково Ивановской области Л. Ногаев и В. Высотин под руководством В. Г. Крайнова изготовили бесстартерно-дроссельную систему зажигания люминесцентных ламп (рис. 12).

Рис. 12. Электрическая схема усовершенствованной лампы дневного света

Система обеспечивает мгновенное зажигание и бесшумную работу люминесцентных ламп мощностью 20- 80 Вт, а также использование ламп с оборванным подогревателем.

Прибор состоит из 4 конденсаторов, 4 диодов и резистора. Диоды Д1, Д2 и конденсаторы С3, С4 представляют двухполупериодный выпрямитель с удвоением напряжения. В момент включения напряжение в точках А и Б достигает 600 В, которое прикладывается к противоположным электродам лампы. В момент зажигания лампы напряжение в точках А и Б уменьшается и обеспечивает нормальную работу лампы, рассчитанной на напряжение 220 В.

Величины емкостей С3 и С4 определяют рабочее напряжение лампы (чем больше емкость, тем больше напряжение на электродах лампы). Применение диодов Д3, Д4 и С1, С2 повышает напряжение до 900 В, что обеспечивает надежное зажигание лампы в момент включения С1, С2 и одновременно способствует подавлению радиопомех. Лампа может работать без Д3, Д4, С1, С2, но при этом надежность включения уменьшается.

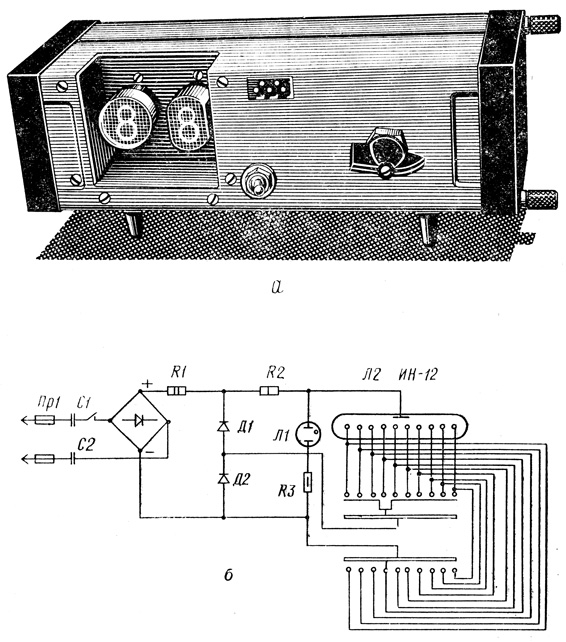

В кружке кибернетики Куйбышевской областной станции юных техников под руководством Ю. В. Киселева разработан и изготовлен прибор для проверки цифровых индикаторных ламп (рис. 13).

В разработке прибора участвовали ученики 9-х классов школ № 1 и № 12 Н. Косолапое, А. Ершов, С. Дремков и Н. Кузнецов. Разработка и изготовление прибора выполнялись по заказу завода. На прибор выданы рационализаторское удостоверение и акт внедрения на участке № 6 завода, заказавшего данный прибор учащимся г. Куйбышева. В отзыве на прибор говорится, что он значительно облегчает процесс проверки, испытания и отбраковки цифровых индикаторных ламп ИН-4, ИН-12А, ИН-12Б и других, применяемых в электронно-вычислительных машинах. Электрическая схема прибора показана на рис. 13, б.

Рис. 13. Прибор для проверки цифровых ламп: а - общий вид; б - электрическая схема

Принцип действия прибора основан на последовательной с помощью переключателя подаче тока напряжением 57 В к каждому катоду-цифре при постоянном напряжении на анод, равном 120 В. Таким образом, при наличии общего напряжения между анодом и катодом-цифрой, равного 177 В, обеспечивается режим горения определенной цифры.

Конструктивно прибор оформлен в кожухе размерами 94×249×75 мм. На лицевой панели прибора расположены две ламповые панели для цифровых индикаторных ламп ИН-14 и ИН-12, переключатель электродов, тумблер включения и индикатор короткого замыкания с неоновой лампой ТН-0,2.

Наличие панели ИН-12 обеспечивает возможность подключения индикаторов, имеющих гибкие выводы.

Для работы с прибором необходимо: включить вилку прибора в сеть 220 В. Затем вставить проверяемую индикаторную лампу ИН-4, ИН-6, ИН-8, ИН-12, ИН-14 и т. д. Включить прибор тумблером. Сигнализацией о включении является загорание неоновой лампы на лицевой панели прибора. Вращая переключатель электродов, следует убедиться в работоспособности проверяемой цифровой индикаторной лампы по высвечиванию цифры, сравнить его со свечением цифры в контрольной лампе. При наличии короткого замыкания между электродами гаснут соответствующая цифра и неоновая лампа. Проверенную лампу устанавливают в ЭКВМ.

С созданием речераспознавающих автоматов открываются широкие возможности в организации связи человека с машиной посредством голоса.

Электронная схема кибернетического котенка "Васька". Среди множества различных звуков игрушка реагирует только на имя "Васька" или звуки "кис-кис", при этом котенок мяукает и у него загораются глаза.

Хотя устройство конструктивно выполнено в виде игрушки, но оно может быть использовано и в народном хозяйстве. Например, известно, что хорошо смазанный подшипник работает бесшумно, однако, если в него попало инородное тело (песчинки, стружка, грязь) или подшипник износился, то он начинает излучать широкий спектр ультразвуковых частот. Этот спектр с помощью выносного акустического датчика, который можно расположить вблизи подшипника, зарегистрирует электронная схема и подаст сигнал тревоги, что дает возможность своевременно провести профилактику и предотвратить аварию. А выход из строя и ремонт турбины на электростанции приносит государству миллионные убытки.

Во время сварки в металлических изделиях за счет большой разницы температур шва и околошовной зоны образуются гигантские напряжения, которые через большие промежутки времени (недели, месяцы, а то и годы) могут привести к тому, что шов в месте сварки дает трещину. Это явление очень опасно, особенно для таких ответственных конструкций, как корпус корабля, мачты высоковольтных линий передач, паровые котлы, трубы высокого давления и т. д.

Появлению внутренних напряжений предшествует интенсивная кристаллизация металла в более холодной зоне шва, металл остывает неравномерно по сечению шва, кристаллическая структура металла изменяется, при этом в металле образуется широкий спектр звуковых и ультразвуковых частот в виде затухающих всплесков.

При расположении акустического датчика устройства в околошовной зоне можно судить о ходе кристаллизации шва и, следовательно, о качестве и надежности металлоконструкций. Другими видами контроля, такими, например, как ультразвуковая дефектоскопия, рентгенография, обнаружить дефекты кристаллической структуры не удается.

Прибор изготовлен на Горьковской областной станции юных техников учеником 8-го класса С. Потехиным и руководителем А. С. Щербаковым.

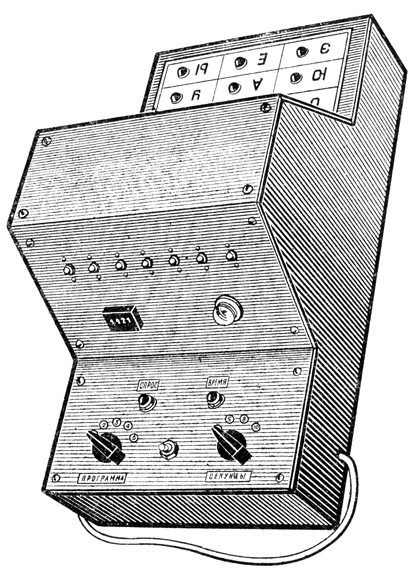

Прибор для определения степени участия сличительной функции коры головного мозга (рис. 14) показали юные техники из Свердловского Дворца пионеров и школьников А. Мамонтов, Е. Ваулин, С. Микушин, Е. Стороженко и В. Реутов. Руководил работой Б. М. Грамолин.

Рис. 14. Прибор для определения степени участия сличительной функции коры головного мозга

Сличительная функция коры головного мозга имеет большое значение для человека, благодаря ей человек узнает ранее виденные предметы и явления. Фактически эта функция создает возможность пользоваться накопленным опытом.

Для определения степени участия сличительной функции коры головного мозга испытуемому предъявляется один из пяти комплектов буквенных сигналов. После заданной экспозиции (от 3 до 10 с) табло с буквенным комплексом автоматически выключается, а испытуемый должен воспроизвести в заданной последовательности предъявленный комплект букв-сигналов путем нажатия соответствующих кнопок на панели букв-сигналов. При неправильном нажатии кнопки буквенного сигнала испытуемому подсказывают, какую он должен был воспроизвести по порядку букву. Показателем степени сличительной функции коры головного мозга является процент правильно воспроизводимых по порядку букв.

Прибор получил высокую оценку у специалистов. В отзыве на работу прибора заведующий кафедрой гигиены детей и подростков Свердловского медицинского института доктор медицинских наук А. П. Боярский писал: "Прибор прост и доступен каждому в эксплуатации.

Найдет широкое применение в психофизиологических исследованиях, связанных с умственной утомляемостью учащихся. Прибор надежен в работе".

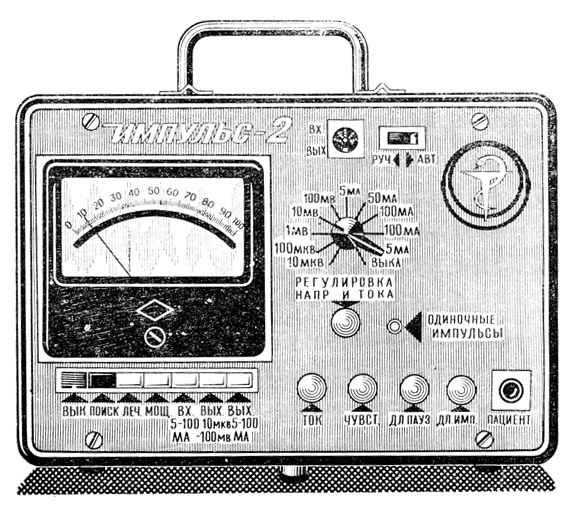

Прибор "Импульс-2" (рис. 15) предназначен для нахождения нервных окончаний в теле человека при лечении иглоукалыванием. Кроме того, этот прибор может быть использован для наладки и проверки электрокардиографов, электроэнцефалографов, электрогастрографов, а также для проверки работы гальванических досок, миллиамперметров, микроамперметров и милликулонметров в физиокабинетах (рентгенкабинетах).

Рис. 15. Прибор 'Импульс-2'

При работе прибором "Импульс-2" в режиме поиска нервных окончаний клавишным переключателем устанавливают режим "Поиск". С выхода "Пациент" больной берет один щуп (общий выход) в левую руку, а другой (с лампочкой) врач перемещает в месте предполагаемого расположения нервных окончаний. Точки находятся по интенсивности свечения лампочки на конце щупа "Пациент". В зависимости от влажности и проводимости кожного покрова врач устанавливает ручкой "Чувствительность" нужный режим.

При работе прибором "Импульс-2" в режиме лечения врач, не меняя положения щупа с лампочкой, найденного по максимальному свечению лампочки (второй щуп находится в левой руке пациента), включает клавишу "Лечение" и ручками "Длительность паузы", "Длительность импульса", "Мощный" устанавливает жесткий или мягкий режим лечения.

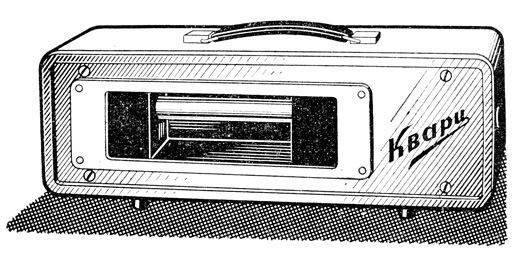

Школьники Н. Краснов и С. Тарасюк (Горьковская областная станция юных техников) под руководством Ю. П. Мохова изготовили портативную кварцевую лампу "Кварц" (рис. 16).

Рис. 16. Прибор 'Кварц'

Этот прибор является источником ультрафиолетовых лучей и может быть использован в медицине (для целей физиотерапии), биологии и технике (фотохимические процессы, люминесцентный анализ).

Кварцевая лампа может применяться в практике лечащих врачей для облучения ультрафиолетовыми лучами (например, при лечении авитаминоза и некоторых кожных заболеваний, для косметических целей).

В корпусе прибора установлена ртутно-кварцевая лампа ПРК-2М. Лампа окружена рефлектором, который увеличивает эффективность излучения. Охлаждение прибора обеспечивается вентиляционными отверстиями, находящимися на корпусе.

Нормальное рабочее положение прибора - горизонтальное, допустимые отклонения от этого положения не должны превышать 15°. Эксплуатировать прибор в других положениях не рекомендуется, так как при этом возможен перегрев катодов и сокращение продолжительности горения лампы. Перед включением в сеть лампу и рефлектор очищают от пыли и случайного загрязнения при помощи ваты, смоченной в спирте.

После нагрева в течение 3-5 мин интенсивность света прибора становится максимальной (установившийся режим) и кварцевая лампа пригодна для пользования. Прибор можно включить повторно лишь после остывания также в течение 3-5 мин.

Облучение производится на чистую поверхность кожи на расстоянии 60-100 см от лампы. На глаза обязательно надевают темные очки. Дозы облучения увеличивают постепенно.

Новый метод обезболивания - анальгезия, разработанный группой ученых под руководством академика Л. С. Персианинова, находит все более широкое применение в медицинской практике, так как этот метод значительно выигрывает перед обычным химическим наркозом. Электроанальгезия практически не вызывает никаких осложнений после ее действия. Усыпить больного электронаркозом нетрудно. Как правило, на это уходит не более 15 мин.

Прибор электронаркоза разработан и изготовлен на Новосибирской областной станции юных техников учеником 8-го класса школы № 46 А. Костиным под руководством В. В. Вознюка. Для усыпления на голове и шее больного укрепляют по два электрода. По электродам пропускают слабый П-образный ток силой не более 1 мА. Частота тока для каждого больного подбирается индивидуально и колеблется в пределах 450-100 Гц.

Прибор для ионизации воздуха изготовлен на Горьковской областной станции юных техников.

Воздух, которым мы дышим, содержит отрицательно или положительно заряженные ионы.

Избыток положительных ионов вызывает раздражение слизистых оболочек дыхательных путей, головокружение, снижение способности к концентрированию внимания, приводит к возникновению головной боли и, таким образом, способствует быстрому утомлению и снижению производительности труда.

И наоборот, обилие отрицательных ионов благоприятно действует на организм человека: нормализуется кровяное давление, улучшается состав крови, обмен веществ, нервно-психическое состояние человеческого организма. Все это в значительной мере способствует повышению работоспособности людей и росту производительности труда. Кроме того, ионизация помещений, где находится большое количество людей, стерилизует воздух и препятствует распространению инфекционных заболеваний.

Измерения, проведенные в Советском Союзе, показали, что над лесами содержится 2000-2500 отрицательных ионов в 1 см3 воздуха, а после грозы - до 10 000.

В воздухе крупных промышленных городов содержание отрицательных ионов уменьшается примерно в 200 раз, в закрытых помещениях число отрицательных ионов падает до 20-25, а в экранированных помещениях оно близко к нулю. Установки для кондиционирования воздуха положения, по существу, не улучшают, так как в них самих могут продуцироваться положительно заряженные ионы.

Для искусственной ионизации прежде всего нужен надежный источник электронов. В приборе горьковских юных конструкторов им служит, согласно методу А. Л. Чижевского, металлическая сетка, в узлах которой напаяны иглы. На нее подается напряжение (не менее 30 кВ), и с игл с большой скоростью начинают стекать электроны, которые бомбардируют молекулы кислорода воздуха, внедряются в них, придавая им новое качество.

Массовое применение генераторов отрицательных ионов явится значительным вкладом в улучшение санитарно-гигиенических условий труда на предприятиях.

Электронная "няня", изготовленная С. Тарасюком и В. Ткачевым под руководством Ю. П. Мохова, позволяет следить за состоянием пеленок на 10 детских кроватках. Звуковой и световой индикаторы аккуратно сигнализируют, когда ребенку необходимо сменить пеленки. "Няня" состоит из генератора низкой частоты и электронных выпрямителей. Прибор устанавливается на столе дежурной медсестры или няни, а датчики влажности находятся в детских кроватках. Как только пеленка ребенка намокнет, на передней панели прибора загорается сигнальная лампочка с номером кровати и раздается звуковой сигнал. Генератор низкой частоты, вырабатывающий колебания частотой 1000 Гц, собран на транзисторах.

Датчик представляет собой две узкие полоски фольги, обернутые бинтом или вшитые в матерчатые мешочки.

Пока датчики, находящиеся под пеленками, остаются сухими (сопротивление датчиков очень большое), все транзисторы выключателей закрыты и сигнальные лампочки не светятся. Но вот один из датчиков намок, сопротивление уменьшилось, и через этот датчик начинает поступать переменное напряжение. При отрицательных полупериодах этого напряжения сигнальная лампочка, включенная в его коллекторную цепь, загорается.

Транзистор в это время работает как однополупериодный выпрямитель переменного тока и усилитель. Выпрямленное и усиленное напряжение через диод подается еще на накопительный конденсатор, а с него на генератор низкой частоты и возбуждает его. В результате на дежурном пульте загорается сигнальная лампочка и раздается звуковой сигнал.

Редуктор из трех шарикоподшипников изготовлен в школьной мастерской, обеспечивает передаточное число i-16 и передаваемую мощность порядка 0,2 кВт. Такой редуктор прост по устройству и доступен для изготовления в школьных мастерских, где имеются токарные станки. В качестве корпуса редуктора использована цельнотянутая труба диаметром 68 мм, которая растачивается по наружному размеру подшипника.

Принцип работы редуктора состоит в следующем: при вращении внутренней обоймы подшипника сепаратор вращается примерно в 2,2-3 раза медленней, чем внутренняя обойма. Если сепаратор жестко связать с валом, то мы получим редуктор из одного подшипника с передаточным числом i = 2,2-3. Соединив сепаратор первого подшипника с внутренней обоймой второго, на сепараторе второго подшипника получим число оборотов, сниженное по сравнению с числом оборотов внутренней обоймы первого подшипника в (n)2 раз.

Необходимое передаточное число редуктора, таким образом, подбирается количеством подшипников в редукторе.

Вышеописанный редуктор проработал в течение 90 ч, приводя во вращение школьную елку. Передаваемая мощность равнялась 0,18 кВт. Подшипник № 36206 выбран потому, что текстолитовый сепаратор его легче связать с переходной втулкой, чем стальной, однако подшипники № 204, 205, 206 и выше также можно использовать для изготовления редуктора. Применение подшипников меньшего размера усложняет сборку. Наиболее удобным для изготовления редуктора являются подшипники № 36204 Б, 36205 Б и т. д. с бронзовыми сепараторами. Чем крупнее будут подшипники, тем больше будет передаваемая редуктором мощность.

Редуктор изготовили и разработали члены механического кружка ученики 9-го класса школы № 6 Р. Валеев, С. Котенев и В. Баханович под руководством М. П. Кириенко (г. Челябинск).

|

ПОИСК:

|

© NPLIT.RU, 2001-2021

При использовании материалов сайта активная ссылка обязательна:

http://nplit.ru/ 'Библиотека юного исследователя'

При использовании материалов сайта активная ссылка обязательна:

http://nplit.ru/ 'Библиотека юного исследователя'