ТЕХНИКА

XVII и особенно XVIII века оказались временем значительного ускорения в развитии техники. Причинами этого явилась замена путем буржуазных революций в наиболее экономически развитых странах феодального общественного строя капиталистическим и большие успехи, достигнутые к тому времени наукой, создающие основу развития техники. XVII и XVIII века подготовили почву для небывалого научно-технического прогресса, чему будет посвящена вторая часть книги.

Направлений развития техники много, гораздо больше различных машин, аппаратов и приборов - больших и маленьких. Мы постараемся выбрать в качестве примеров те направления техники, которые представляют наибольший интерес.

Быстрое развитие промышленности во многих странах требовало создания достаточно мощных, экономичных и удобных для использования источников энергии, которые могли бы приводить в действие все нуждающиеся в этом машины. С давнего времени распространение получили водяные и ветряные колеса.

Количество гидросиловых установок (рис. 15), их мощность непрерывно росли. Они получали применение на многих производствах, где до этого машины и орудия приводились в действие вручную или силой животных. В связи с ростом мощности колес все шире стал применяться металл для валов и некоторых других деталей. Во Франции на р. Сене в 1682 г. была сооружена крупнейшая для того времени установка, состоящая из 13 колес диаметром по 8 м, служившая для привода более 200 насосов, подававших воду на высоту свыше 160 м, и обеспечивавшая питание водой фонтанов в Версале и Марли. Во второй половине XVIII в. под руководством русского изобретателя К. Д. Фролова были построены уникальные гидротехнические сооружения для откачки воды на серебряных рудниках Алтая, подъема руды из шахт и привода в действие лесопилки. Горный инженер А. Карпинский так описал свои впечатления: «Кто посещал Змеиногорский рудник, тот, конечно, с удовольствием осматривал производимые на оном работы, превышающие, кажется, силы человеческие, и механические устройства, облегчающие труды рудокопателей при извлечении сокровищ из недр земных. Удивленный путешественник спросит невольно: кем устроены в глубоких храминах земли сии огромные колеса, каких не существует ни в одном из российских рудников, приводимые в движение водою, протекающей через длинные каналы, высеченные в камне? Изобретатель сего механизма есть берг-гаупт-ман 6 класса Козма Дмитриевич Фролов» (Цит. по: Зворыкин А. А., Осъмова II. И., Чернышев В. И. Шухардин С. В. История техники. М., 1962. ).

Рис. 15. Гидравлическое колесо

Но свое главное слово гидроэнергия сказала значительно позже, в XX в..

Наряду с водяными колесами широкое применение находили ветряные колеса. Задачи они выполняли различные, но чаще всего служили для привода в действие мельниц. Перед водяными колесами их преимущество заключалось в том, что место их расположения по понятным причинам менее связано с природными условиями. Недостатком же их являлось большое (в большинстве случаев) непостоянство скорости ветра, хотя реки (за редким исключением) тоже имеют существенные колебания стока воды, главным образом сезонные и годовые.

Одним из главных факторов технического прогресса рассматриваемого периода была паровая машина, представлявшая собой первый универсальный двигатель.

Известно, что попытки создать двигатель, работающий на водяном паре, использовать силу пара восходят еще к Архимеду, древнегреческому ученому Герону Александрийскому и Леонардо да Винчи. Но задача оказалась не такой простой, и универсальный паровой двигатель был создан и начал находить широкое применение только во второй половине XVIII в. До этого было сделано несколько более или менее удачных попыток.

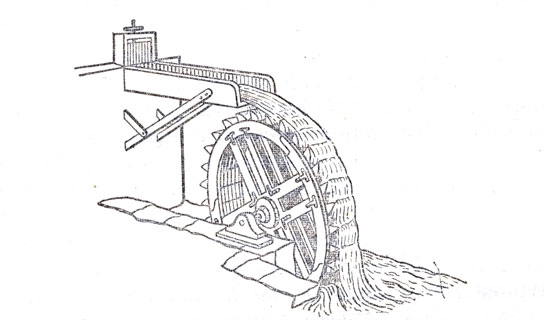

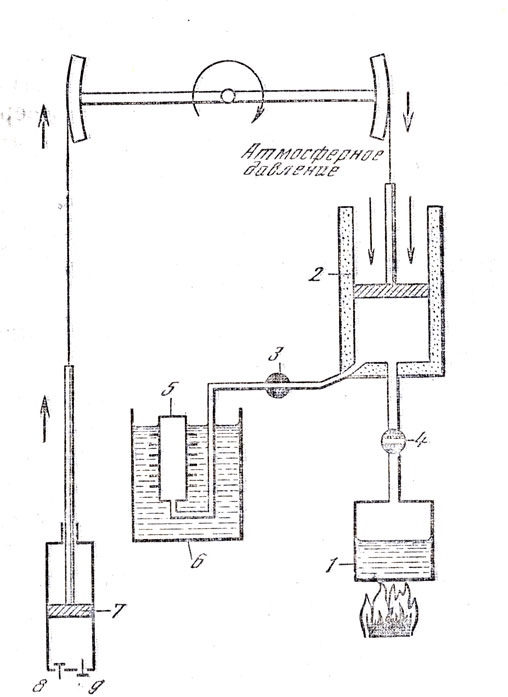

Одной из первых таких попыток была паровая машина, созданная в самом конце XVII в. английским инженером Томасом Севери (1650 - 1715), схема которой представлена на рис. 16. Назначением машины была откачка воды из шахт; она использовалась также на водокачках. Принцип ее работы следующий. При заполненном водой баке 2 открывался вентиль А1 и водяной пар из котла 1 заполнял бак 2, выжимая находившуюся в нем воду через открывавшийся клапан С (при закрытом клапано В) в сосуд 4. Когда вся вода из бака 2 перетекала в сосуд 4, вентиль А закрывался, бак 2 снаружи охлаждался водой, так что в нем образовывалось давление гораздо ниже атмосферного. Как это видно из схемы машины, клапан С при этом закрывался, а клапан В открывался. Под воздействием атмосферного давления бак 2 заполнялся водой из сосуда 5, и цикл работы машины мог быть повторен. В результате вода из нижнего сосуда 3 (например, из шахты) поступала в верхний сосуд 4 (например, на поверхность). Однако практическое использование машина Севери получила очень небольшое.

Рис. 16. Схема машины Севери

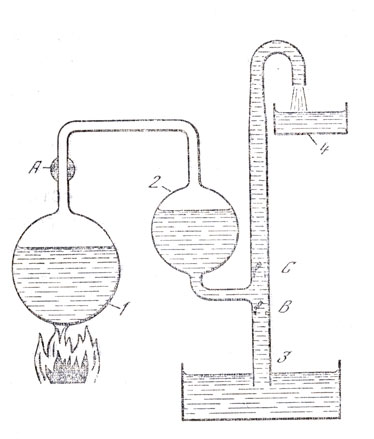

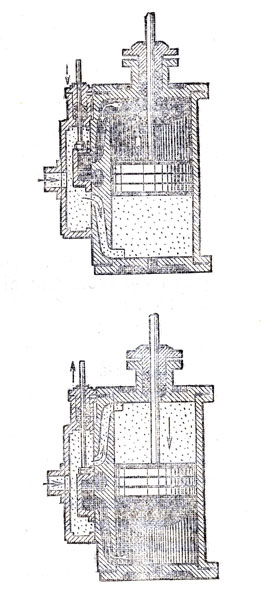

Значительно больший успех имела машина английского изобретателя Томаса Иыокомена (1663-1729), схема которой приведена на рис. 17. Машина Ыьюкомена действовала следующим образом. В положении, представленном на рисунке, поршень насоса 1 под действием собственной тяжести опускался в нижнее положение, переместил находившуюся в цилиндре насоса 1 воду в верхний сосуд 3. При этом клапан А был, конечно, открыт, а клапан В - закрыт. В это время рабочий цилиндр 5 был заполнен паром, поступавшим рхз парового котла 7. , При этом вентиль D был открыт, а вентиль С - закрыт. Коромысло 4, как показано на рисунке, было наклонено влево. Вслед за этим в рабочий цилиндр 5 из сосуда 6 впрыскивалась холодная вода, пар в цилиндре 5 конденсировался, и давление становилось значительно ниже атмосферного. При этом во время впуска холодной воды из сосуда 6 в рабочий цилиндр 5 вентиль С был, естественно, открыт, а вентиль D - закрыт. Вследствие создавшегося в рабочем цилиндре 5 вакуума его поршень под действием атмосферного давления опускался вниз, коромысло 4 поворачивалось вправо, поршень насоса 3 поднимался вверх, его цилиндр при закрытом клапане А и открытом клапане В заполнялся водой из сосуда 2. Далее цикл машины повторялся. Результатом работы машины Ньюкомена, часто именовавшейся атмосферной, являлся подъем воды с более низкого уровня на более высокий.

Рис. 17. Схема машины Ньюкомена

Первая машина Ныокомена была построена в 1705 г., но уже к 1770 г. на севере Англии, главным образом в Пьюкаслском угольном бассейне, действовало около 100 таких машин, а к 1780 г. на Корнуольских оловянных рудниках (юго-запад Англии) было не менее 70 машин. Машины Ньюкомена использовались также в других европейских странах, пока в последней четверти XVIII в. на смену им не пришла более совершенная машина - универсальный тепловой двигатель Уатта.

Необходимо, однако, сказать, что автором первого универсального двигателя, не нашедшего, к сожалению, практического применения, был русский изобретатель Иван Иванович Ползунов (1728 - 1760). Он родился на Урале, в семье вышедшего из крестьян солдата. Окончил горнозаводскую школу в Екатеринбурге, работал на уральских заводах, а в 1762 г. был назначен на Барнаульский завод. Здесь Ползунов много занимался самообразованием, изучал труды Ломоносова, ознакомился с работами английских изобретателей Севери и Ныокомена и французского физика Папена. Ползунов задался целью создать совершенный паровой двигатель. Он хотел, говоря его же словами, «сложением огненной машины водяное руководство пресечь и его, для сих случаев, вовсо уничтожить, а вместо плотин за движимое основание вавода ее учредить так, чтобы она была в состоянии всо наложенные на себя тягости, каковы к раздуванию огня обычно к заводам бывают потребны, носить и, по воле нашей, что будет потребно, исправлять». И далее: «Дабы сей славы (если силы допустят) Отечеству достигнуть и чтоб то во всенародную пользу, по причине большого познания о употреблении вещей, поныне не весьма знакомых (по примеру наук прочих), в обычай ввести» (Цит. по: Там же, с. 139.) .

В 1763 г. Ползуновым были представлены записка, расчеты и проект первой в мире универсальной паровой машины мощностью 1,8 л. с. В отличие, например, от машины Ньюкомена, которая не могла непрерывно производить работу и использовалась поэтому для привода орудий прерывного действия (например, нососов для откачки воды из шахт), машина, предложенная Ползуновым в виде проекта, могла бы (будучи построенном) производить работу непрерывно, т. е. была спроектирована как универсальная.

В проекте своей машины Ползунов достигал непрерывности ее работы, т. е. универсальности, путем применения двух цилиндров, поршни которых поочередно передавали работу па общий вал. Впервые выдвинутый I ползуновым принцип сложения работы нескольких цилиндров на одном валу нашел в дальнейшем широкое применение, в том числе и для двигателей внутреннего сгорания, появившихся во второй половине XIX в. и затем получивших исключительно широкое распространение.

Ползуновым также было разработано специальное автоматическое устройство, производившее распределение пара и воды.

Как уже сказано, проект машины, представленный Ползуновым в 1763 г., реализован но был. В 1764 г. Ползунов вместе со своими товарищами начал работу но созданию силовой установки, предназначенной для подачи воздуха в металлургические печи. Описывать эту установку мы не будем (Интересующиеся устройством этой установки читатели могут воспользоваться, например, кн.: Конфедератов И. Я. История теплоэнергетики. М., 1954, с. 208 - 210. ), заметим только, что она была сооружена на Барнаульском заводе в 1765 г., было проведено успешное ее испытание, показавшее ее работоспособность, но после смерти Ползунова доводкой установки более не занимались.

Имя талантливого русского изобретателя И. И. Ползунова вошло в историю техники. Оно присвоено Свердловскому горно-металлургическому техникуму и Центральному научно-исследовательскому котл-отурбинному институту в Ленинграде.

Английский изобретатель Джеймс Уатт (1736 - 1819) - создатель ряда конструкций паровых машин, в том числе универсальной паровой машины, имевших очень большое значение (до конца XIX в. паровая машина являлась практически единственным универсальным двигателем) для промышленности и транспорта. Уатт родился в г. Гренокле (Шотландия). Его деятельность началась в открытой им мастерской, в которой изготавливались и ремонтировались различные приборы. Он исследовал свойства воды и водяного пара, опытным путем определил зависимость между давлением и температурой насыщенного водяного пара, довольно хорошо отвечающую современным данным.

Так как наибольший спрос на паровые машины был в то время для использования их в качестве двигателей, приводящих в действие водяные насосы, особенно для откачки воды из шахт, то усилия Уатта были сначала направлены именно в эту сторону. Внимательно изучив машину Ньюкомена, попавшую в его мастерскую на ремонт, Уатт правильно (как это видно с позиций сегодняшнего дня) определил большой ее недостаток: вследствие впрыскивания воды для конденсации пара цилиндр машины периодически и существенно охлаждался, а при впуске в него новой порции пара пз котла цилиндр снова необходимо было нагревать. Непроизводительно расходовалось много лишнего тепла, а значит, и топлива. Уатт сумел этот недостаток устранить.

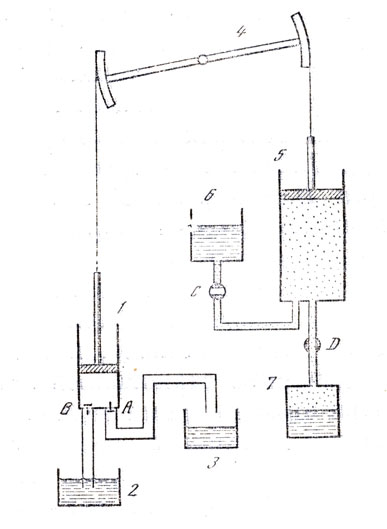

На рис. 18 представлена схема действия насосной паровой машины Уатта. Из рисунка видно, что Уатт внес два важных усовершенствования. Во-первых, ои ввел специальное устройство - конденсатор пара 5, так что пар в машине Уатта конденсировался не в цилиндре машины, как то было раньше (например, в системе Ньюкомена), а в конденсаторе. Во-вторых, Уатт устроил паровую рубашку 2 вокруг цилиндра, заполнявшуюся во время работы машины паром из котла 1. Эти два усовершенствования существенно повысили экономичность машины.

Рис. 18. Схема машины Уатта

Машина Уатта действовала следующим образом. Пар из котла 1 поступал в цилиндр; в это время поршень собственно паровой машины шел вверх (клапан 3 был закрыт, а клапан 4 открыт), в то время как поршень насоса шел вниз (клапан 8 был закрыт, а клапан 9 - открыт) и ранее наполнявшая цилиндр насоса вода подавалась потребителю. Когда пар из котла 1 заполнял цилиндр машины, клапан 4 закрывался, а клапан 3 открывался, вследствие конденсации пара в цилиндре машины создавался вакуум, поршень машины под действием атмосферного давления опускался вниз, а поршень 7 насоса поднимался вверх (клапан 8 был открыт, клапан 9 закрыт), засасывая новую порцию воды в цилиндр насоса. Из описания действия насосной паровой машины Уатта следует, что она, как и машина Ныокомена, относилась к атмосферным машинам.

Насосная паровая машина Уатта оказалась удачной, по только в 1769 г., т. е. приблизительно через четыре года после постройки модели, он получил на нее патент. На Корнуольском оловянном руднике в 1778 г. насчитывалось около 70 машин Ныокомена, а к 1790 г. все они, кроме одной, были заменены машинами Уатта. Область применения паровых машин расширялась, большие заказы поступали, в частности, со стороны развивающейся текстильной промышленности, требовались универсальные паровые двигатели для привода вращающихся станков и других машин. Патент на универсальный паровой двигатель Уатт получил в 1781 г. Он разработал и создал паровую машину с цилиндрами двойного действия, принцип работы которых изображен на рис. 19. Уатту также принадлежит разработка центробежного регулятора и индикатора.

Рис. 19. Цилиндры двойного действия

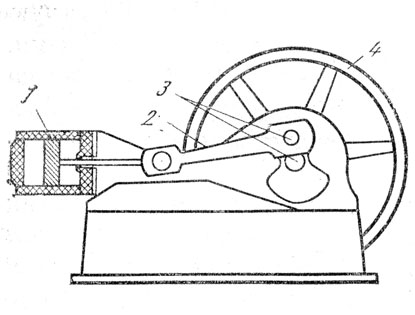

Создание новых конструкций паровых машин, их совершенствование, изобретение отдельных - иногда мелких, а иногда крупных (но всегда важных) - новшеств было, конечно, делом многих талантливых людей. Повышалась быстроходность паровых машин, увеличивалось давление свежего пара, для преобразования возвратно-поступательного движения поршня машины во вращательное все более широко применялся давно уже известный кривошипно-шатунный механизм, схема действия которого, представленная на рис. 20, не требует пояснений.

Рис. 20. Схема паровой машины с кривошипно-шатунным механизмом. 1 - поршень; 2 - шатун; 3 - коленчатый вал; 4 - маховик

В XVIII в. возникло вполне понятное стремление использовать паровую машину на наземном и водном транспорте. Хотя первые практические успехи в этой области относятся к началу (первой четверти) XIX в., но, вероятно, будет уместно остановиться на этом здесь как на непосредственном продолжении сказанного выше.

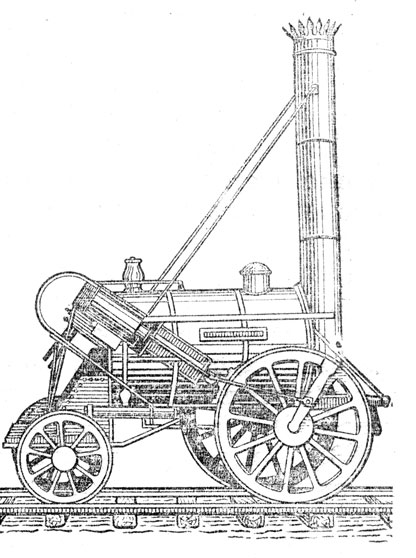

Было сделано немало попыток разработки парового локомотива (от лат. loco moveo - сдвигаю с места), были построены действующие модели, но обычно выделяется построенный талантливым английским изобретателем Джорджем Стефенсоном (1781 - 1848) в 1829 г. паровоз «Ракета», изображенный на рис. 21.

Рис. 21. Паровоз Стефенсона 'Ракета'

Стефенсон родился в рабочей семье, работал на угольных копях Ньюкасла, где работали также его отец и дед. Он много занимался самообразованием, изучал физику, механику и другие науки, всегда интересовался изобретательской деятельностью. Выдающиеся способности Стефенсона привели его на должность механика, а в 1823 г. он был назначен главным инженером компании по строительству первой железной дороги общего пользования Стоктон - Дарлингтон; это открыло ему большие возможности конструкторской, изобретательской работы.

В 1823 г. Стефеисон организовал первый паровозостроительный завод в г. Ньюкасле.

«Ракета» была не первым паровозом, сконструированным и построенным Стефенсоном, но этот превосходил другие по многим показателям и был признан лучшим локомотивом на специальной выставке в Рейхилле и рекомендован для новой железной дороги Ливерпуль-Манчестер, ставшей в то время образцовой.

Железные дороги начали играть в XVIII в. огромную роль. Их значение очень велико и в настоящее время. Паровоз долгое время занимал монопольное положение на железных дорогах. Но во второй половине XX в. был практически полностью вытеснен электровозом и тепловозом.

В России первые паровозы были построены русскими механиками и изобретателями Черепановыми - Ефимом Алексеевичем (отец, 1774 - 1842) и Мироном Ефимовичем (сын, 1803 - 1849), работавшими на Нижнетагильских заводах и бывшими крепостными заводчиков Демидовых. Черепановы занимались самообразованием, посещали заводы Петербурга и Москвы, Англии и Швеции. За изобретательскую деятельность Мирону Черепанову и его жене в 1833 г. была дана вольная. Ефиму Черепанову и его жене вольная была дана в 1836 г. Черепановы создали около 20 различных паровых машин, работавших на Нижнетагильских заводах. В 1834 г. ими был построен первый русский паровоз, а в 1835 г.- второй, более мощный (изображение его модели (Музей железнодорожного транспорта в Ленинграде.) показано на рис. 22). Была проложена железная дорога между медным рудником и Выйским заводом, которая некоторое время эксплуатировалась. Первая пассажирская железная дорога по решению царского правительства была построена иностранными предпринимателями в 1837 г. между Петербургом и Павловском; ее протяженность 27 км. Двухколейная железная дорога Петербург-Москва начала действовать в 1851 г.

Рис. 22 Модель паровоза Черепановых

Попытки использовать паровую машину в водном транспорте предпринимались с начала XVIII в. Известно, например, что не раз уже упоминавшийся ранее французский физик Папен построил лодку, приводившуюся в движение паровой машиной. Правда, успеха в этом деле Папен не достиг.

Первый успех был достигнут американским изобретателем Робертом Фултоном (1765 - 1815), родившимся в г. Литл-Бритон (теперь г. Фултон) в штате Пенсильвания. Любопытно отметить, что первые большие успехи в создании паровых машин для промышленности, железнодорожного и водного транспорта выпадали на долю талантливых людей, овладевших знаниями путем самообразования. В этом отношении не составлял исключения и Фултон. Ставший впоследствии инженером-механиком, Фултон, происходящий из небогатой семьи, вначале много занимался самообразованием, работал подмастерьем у ювелира, занимался живописью. Фултон жил в Англии, где занимался строительством гидротехнических сооружений и решением других технических задач. Находясь во Франции (в Париже), он построил подводную лодку «Наутилус» и паровое судно, которое было испытано на р. Сене. Но все это было только началом.

Настоящий успех пришел к Фултону в 1807 г.: вернувшись в Америку, он построил колесный пароход «Клермонт» грузоподъемностью 15 т, приводимый в движение с помощью паровой машины мощностью 20 л. с.; в августе 1807 г. этот пароход совершил первый рейс от Нью-Йорка до Олбани протяженностью около 280 км.

Дальнейшее развитие пароходства - как речного, так и морского - пошло довольно быстро. Этому содействовали переход от деревянных к стальным конструкциям судов, рост мощности и быстроходности паровых машин, введение гребного винта и ряд других факторов.

В дальнейшем на судах стали преимущественно устанавливаться не паровые поршневые машины, а паровые турбины и дизели.

В XVII и XVIII вв. росла потребность в металле, что создавало стимул к развитию металлургии. Требовалось больше металла, причем более высокого качества.

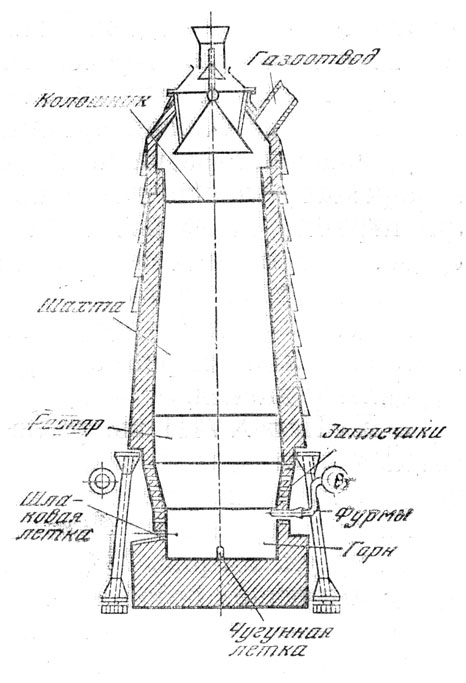

Получали развитие доменные печи, в которых выплавлялся чугун. На рис. 23 изображена схема доменной печи, представляющей собой относительно высокое сооружение, в верхнюю часть которого - колошник - загружается шихта - смесь, состоящая из рудного концентрата, флюса (материалов, вводимых в печь для образования шлаков нужного качества и температуры плавления) и топлива. Прежде в качестве топлива использовался древесный уголь, но ввиду его высокой и растущей стоимости, а также необходимости беречь леса (последнее особенно относилось к Англии, где леса уже в XVII в. находились под угрозой истребления) во второй половине XVIII в. древесный уголь в большинстве доменных печей был заменен коксом - продуктом, получаемым обычно из каменного угля путем нагревания последнего до 950 - 1050° С без доступа воздуха в коксовых печах и содержащим более 96% углерода. Для получения кокса используются обычно коксующиеся угли, которые при нагревании спекаются.

Рис. 23. Схема доменной печи

Снизу, через фурмы, подается хорошо подогретый воздух, который поднимается сквозь всю толщу шихты вверх и выходит уже в виде доменного газа (смеси СО2, СО, Н2 и N2) через газоотвод. В нижней части доменной печи, как наиболее тяжелый, скапливается жидкий чугун - результат плавки, а над ним, как более легкий,- слой жидкого шлака. Жидкие чугун и шлак периодически выпускаются наружу через летки. Все сказанное легко проследить но приведенному рисунку.

Итак, исходные продукты, подающиеся в доменную печь,- это железная руда, флюсы, кокс и воздух; конечные продукты - чугун, шлак и доменный газ. Все три конечных продукта находят практическое использование. Что касается довольно низкокалорийного доменного газа (850 - 1000 ккал/м3, велико содержание азота - около 00%), то он обычно используется для подогрева воздуха, поступающего в доменную печь. Шлак чаще всего используется в производстве строительных материалов.

Чугун - сплав железа с углеродом, в котором углерода обычно от 2 до 4%, содержащий постоянные примеси (Si, Mn, S, Р), а в некоторых случаях легирующие элементы (Cr, Ni, V, А1 и др.)- Основное употребление чугуна - выплавка из него стали. Чугуны, идущие в сталеплавильное производство, подразделяются на передельные и специальные (или ферросплавы). В передельном чугуне содержатся постоянные примеси, количество которых определяется способом выплавки стали. В ферросплавах же присутствуют легирующие элементы; ферросплавы с высоким содержанием кремния и марганца или некоторых других элементов выплавляются не в доменных, а в-электрических печах. Их применение имеет большое значение для получения высококачественных (высоколегированных) сталей.

Чугун используется также непосредственно, без превращения его в сталь; такой вид чугуна называется литейным. Литейные чугуны подразделяются па серый, ковкий и белый. Из трех названных. видов литейного чугуна вследствие его хрупкости и плохой обрабатываемости (хотя и малой изнашиваемости), менее всего используется белый чугун. Однако если отливки из белого чугуна подвергнуть отжигу, то белый чугун теряет хрупкость, приобретает вязкость, получается так называемый ковкий чугун. Из серого высококачественного чугуна отливаются многие изделия в машиностроении, в том числе сложной формы. Русские и советские инженеры и ученые много сделали для развития металлургии. Академик М. А. Павлов (1863 - 1958) проделал большую работу по совершенствованию доменного процесса, в области металлургии чугуна.

Сталь, сплав железа, углерода (до 2%) и некоторых других элементов,- наиболее широко применяемый металл, используемый во всех отраслях производства. Сталь обладает прочностью, ковкостью (является деформируемой), в то время как чугун, как правило, хрупок, а чистое железо слишком легко деформируется (является слишком мягким). Эти ценные свойства стали достигаются тем, что по содержанию углерода она стоит между чугуном и железом. В зависимости от химического состава сталь подразделяют на два вида: углеродистую и легированную. Углеродистые стали (машиностроительная, иначе говоря, конструкционная, и строительная) содержат не менее 0,6% углерода и 0,4 - 1,1% марганца. Легированные стали обычно разделяют на низколегированные, средне легированные и высоколегированные, отличающиеся друг от друга количеством легирующих добавок (элементов); первые содержат не более 2,5% легирующих элементов, вторые - 2,5 - 5,5%, третьи - свыше 5,5%. В зависимости от того, какой из легирующих элементов преобладает, сталь именуется никелевой, хромистой, хромони-келевой и т. д. Различные сорта стали могут обладать существенно отличными друг от друга свойствами. Весьма различна и стоимость разных сортов стали. Существуют нержавеющая, жаропрочная, износоустойчивая и другие сорта стали.

Сталь в настоящее время получают главным образом из смеси передельного чугуна со стальным ломом (поэтому годовая выплавка стали существенно больше выплавки чугуна) в кислородных конвертерах, мартеновских печах и электропечах. В этой книге представляется возможным лишь весьма кратко остановиться на существе названных методов производства стали. При этом мы откажемся от применявшегося в основном до сих пор хронологического способа изложения и рассмотрим весь период развития производства стали, вплоть до настоящего времени.

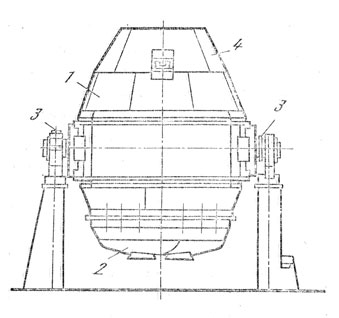

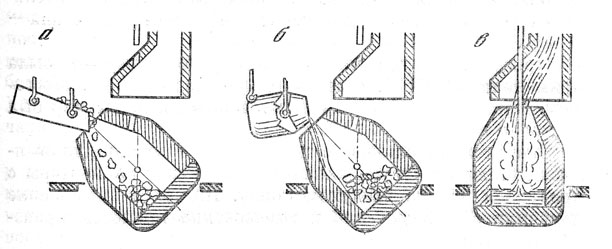

Современный кислородно-конвертерный способ производства стали состоит в том, что в стальной сосуд - конвертер (от лат. converto - изменяю, превращаю) загружается стальной лом (скрап) и заливается расплавленный чугун (рис. 24,25). Изнутри поверхность конвертера обложена огнеупором толщиной до 1 м. Из рисунков видно, что массивный конвертер может поворачиваться па специальных опорных подшипниках. Когда происходит загрузка скрапа (см. рис. 25, а) и заливка жидкого чугуна (см. рис. 25, б), а также выпуск готовой стали и затем жидкого шлака, конвертер находится в наклонном (при выпуске стали, близком к горизонтальному) положении.

Рис. 24. Кислородный конвертер. 1 - корпус; 2 - днище; 3 - опорные подшипники; 4 - шлем

Рис. 25. Схема кислородно-конвертерного процесса: а - загрузка металлолома; б - заливка чугуна; в - продувка

Кислород подается снизу. Правда, за последнее время начала практиковаться подводка кислорода сверху (см. рис. 25, в), в чем имеются свои преимущества. Какого-либо топлива для конвертера не требуется: необходимое количество тепла выделяется в результате соединения кислорода с находящимися в чугуне примесями -кремнием, углеродом и др. Поэтому металл в конвертере всегда находится в жидком состоянии. Количество углерода в готовой стали регулируется длительностью процесса: чем дольше длится процесс, тем больше углерода выгорает и меньше его остается в стали. Обычно продувка конвертера кислородом длится 15-25 мин. Тепло газов, образующихся во время продувки конвертера кислородом, используется - за конвертером, как правило, устанавливается котел-утилизатор, задачей которого является использование тепла отходящих газов и который собственной топки не имеет.

Кислородный конвертер способен переплавлять в сталь чугуны с добавкой большого количества скрапа (25% и более) и руды (до 5%). Кислородно-конвертерный процесс является очень экономичным. По сравнению с мартеновским процессом экономия на капитальных вложениях составляет 20 - 25%, увеличение производительности труда - 25 - 30, снижение себестоимости стали - 2-4%.

Продувка чугуна чистым кислородом впервые была применена в 1936 г. советским инженером Н. И. Мозговым. Первый промышленный кислородный конвертер был построен в Австрии в 1952 г.

Значительно раньше в черной металлургии для выплавки стали из чугуна начали применяться конвертеры с продувкой чугуна воздухом снизу. Широкое применение получили бессемеровский и томасовский процессы производства стали.

Английский инженер и изобретатель Г. Бессемер (1813 - 1898) в 1856 г. предложил новый способ выплавки стали, названный его именем и получивший широкое применение. Однако бессемеровский метод производства стали при всей его внешней схожести с кислородно-конвертерным имел очень существенный недостаток. Дело заключалось в том, что при продувке чугуна воздухом плохо выгорали фосфор и сера, и поэтому, если в чугуне (в железных рудах) содержалось относительно много фосфора и серы, сталь получалась низкого качества. Единственный выход состоял в том, чтобы использовать железные руды, содержащие немного фосфора и серы. Но таких руд оказалось мало.

С. Томас (1850 - 1885), английский инженер-металлург, предложил в 1878 г. существенную модификацию бессемеровского конвертерного метода выплавки стали, заключавшуюся в том, что он заменил кислую динасовую футеровку бессемеровских конвертеров на основную и для лучшего связывания фосфора вводил известь. Таким путем была достигнута возможность использования более низкосортных железных руд, содержащих много фосфора и серы. Однако качество стали, получаемой томасовским процессом, было низким.

Поэтому, когда в 1864 г. французский металлург П. Мартен (1824 - 1915) разработал метод выплавки стали, впоследствии названный его именем, а несколько позднее была сооружена первая мартеновская печь, все большее развитие начал получать мартеновский метод производства стали. Хотя мартеновский процесс был медленнее и менее экономичен по сравнению с конвертерными процессами Бессемера и Томаса, он имел неоспоримые преимущества перед ними: меньшую требовательность к составу железорудного сырья, возможность использовать большое количество скрапа и получать сталь более высокого качества. По этой причине в середине XX в. около 80% всей производимой в мире стали получали в мартеновских печах.

Как следует из сказанного выше, в середине XX в. у мартеновского метода выплавки стали появился сильный конкурент - кислородно-конвертерный метод, соревнование между которыми все более склонялось в пользу последнего. В 70-х годах XX в. строительство мартеновских печей практически было прекращено.

На существе мартеновского способа производства стали с учетом всего сказанного мы остановимся совсем кратко. Плавка стали из чугуна н стального лома происходит в верхней части мартеновской печи - камере из огнеупорных материалов, в которую поступает нагретый горючий газ (например, природный), служащий топливом (иногда в мартеновских печах используется жидкое топливо, например, мазут), и нагретый воздух. Продукты сгорания топлива, образующиеся в камере, поступают в так называемые регенеративные нагреватели, через каждый из которых поочередно пропускаются горячие продукты сгорания, повышающие температуру набивки регенеративных нагревателей (обычно набивка представляет собой кладку из огнеупорного кирпича), воздух и горючий газ; последние нагреваются за счет охлаждения набивки нагревателей, т. е. в конечном итоге за счет тепла продуктов сгорания. Готовая сталь выпускается через выпускное отверстие в ковш. Все, о чем было сказано, не более чем описание простейшей схемы мартеновской печи и мартеновского процесса.

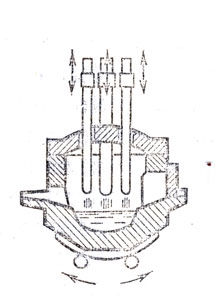

Рис. 26. Схема дуговой электропечи прямого действия

Для получения стали, особенно высококачественной, используются также электрические печи различных конструкций. На рис. 26 показана одна из наиболее распространенных в электрометаллургии печей - электродуговая печь прямого действия. Свое название печь получила потому, что электрические дуги зажигаются непосредственно между электродами (на рисунке их показано три) и нагреваемым телом, в данном случае жидким металлом.

Преимуществами электропечей перед другими агрегатами, предназначенными для выплавки стали, обеспечившими им приоритет в производстве высококачественной легированной стали, являются: возможность нагрева металла до высокой температуры за счет электрической дуги практически без внесения в металл каких-либо примесей; восстановительная атмосфера печи, делающая излишним процесс раскисления стали, т. е. удаления из нее растворенного в ней кислорода (Раскисление металла осуществляется добавлением к нему химических элементов (Al, Si и др.), образующих с кислородом устойчивые соединения. ); меньший угар легирующих элементов и некоторые другие. В последнее время электрометаллургия все шире используется и в производстве обычной углеродистой стали.

Лет двадцать тому назад казалось, что кислородно-конвертерный метод выплавки стали, в силу его больших, названных выше преимуществ на многие годы останется наиболее распространенным. Рано, конечно, говорить, что, скажем, к концу XX в. ему придется уступить лидерство еще более прогрессивному способу производства стали. Но нельзя обойти молчанием вопрос так называемого прямого получения железа, т. е. процесс получения железа и стали непосредственно из рудных материалов, минуя стадию выплавки чугуна в доменных печах, не используя кокс. Однако ограничимся здесь только тем, что заметим: прямое получение железа является перспективным направлением в развитии металлургии; в ряде стран мира, в том числе в Советском Союзе, создаются соответствующие промышленные установки.

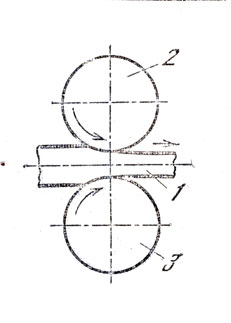

В черной металлургии обычно различают три основные стадии получения и переработки металла, три передела: 1) выплавка чугуна - доменное производство, 2) выплавка стали - сталелитейное производство, 3) прокатка способ обработки металла давлением, осуществляемый путем обжатия металла вращающимися валками,

Схема такого процесса показана на рис. 27. Прокатка производится чаще всего на металлургических предприятиях. Крупные заводы черной металлургии обычно имеют все три передела.

Рис. 27. Схема прокатки (поперечной): 1 - прокатываемый материал; 2, 3 - валки

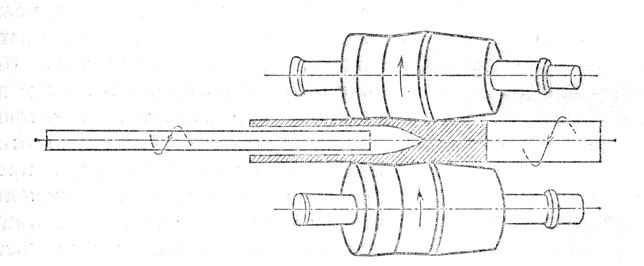

Прокатка производится на прокатных станах. Продукт прокатки металла - прокат может быть в форме листов (как толстых, так и тонких), ленты, полос, рельсов, труб, проволоки, а также в виде сложных фасонных профилей. Прокатные станы для производства стального проката делятся на две основные группы, а процесс прокатки - соответственно на две стадии. Первая стадия - это производство заготовок из слитков, получаемых в сталеплавильных печах. Заготовки, более удобные чем слитки для производства готового проката, обычно делаются одного из двух типов: либо квадратного или прямоугольного се-чевдш, размером, чаще всего от 50X50 до 400X400 мм2 либо плоского сечения. Первые, именуемые блюмами, предназначаются для производства сортового металла (не листа), а прокатные станы, на которых они дела-готся - блюмингами, Второй тип заготовок, получивших название слябов, предназначается для'выделки листа, а прокатные станы, на которых делаются слябы, называются слябингами. Для производства цельнокатаных труб (без сварного шва) на блюмингах делаются специальные заготовки круглого сечения. Схема изготовления цельнокатаных труб представлена на рис. 28 и пояснений не требует. На входе в блюминг или слябинг слитки должны быть, конечно, хорошо нагреты (сохранять тепло после сталелитейного процесса).

Рис. 28. Схема прокатки цельнокатаных труб

Готовый прокат производится из соответствующих нагретых заготовок. Стальной прокат соответствующего профиля - необходимая и высокоэкономичная продукция для потребителей. Поэтому большая часть стали (как и многих других металлов, например алюминия, меди, латуни, цинка, свинца и их сплавов) выпускается в виде проката.

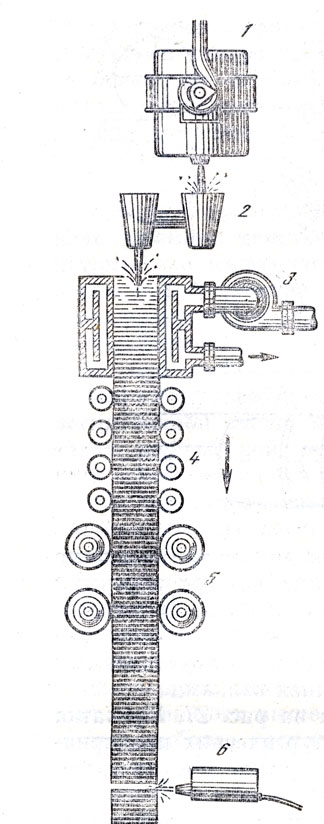

За последние десятилетия все большее распространение получает непрерывная разливка стали. Существо этого процесса, схема которого представлена на рис. 29, состоит в том, что жидкая сталь, полученная в сталеплавильных печах (особенно удобно сочетание непрерывной разливки стали с кислородными конвертерами, так как цикл плавки стали в кислородном конвертере близок по времени к циклу работы установки непрерывной разливки стали), поступает в интенсивно охлаждаемый водой кристаллизатор 3, где жидкая сталь начинает затвердевать вначале преимущественно около стенок кристаллизатора. Образующаяся оболочка будущей заготовки движется вниз. При этом вследствие непрерывного дальнейшего охлаждения (обрызгивания) водой из форсунок, не показанного на рисунке, будущая заготовка затвердевает полностью, а не только у поверхности.

Рис. 29. Схема непрерывной разливки стали

Таким образом, жидкий металл непрерывно подается сверху через промежуточное разливочное устройство 1, 2 в кристаллизатор; затвердевающий сначала с внешней поверхности металл движется под действием роликов и валков (4, 5) вниз; после того как .металл затвердевает полностью, его режут (6) на отдельные куски - заготовки.

Конечно, процесс непрерывной разливки стали далеко не так прост, как может показаться из приведенного описания. В этом описании по причине оправданного (с нашей точки зрения) стремления к краткости изложения совершенно не были затронуты такие, например, вопросы, как подача смазки на внутренние поверхности кристаллизатора для лучшего скольжения металла, необходимость предохранения от окисления поверхности жидкого металла инертным газом или синтетическим шлаком и др.

Однако непрерывная разливка стали имеет столь большие преимущества, что ею оснащаются в нашей стране практически все вновь строящиеся крупные кислородные конвертеры. Главные преимущества непрерывной разливки стали заключаются в следующем: сокращаются капитальные вложения, так как становятся излишними такие дорогостоящие агрегаты, как блюминги, слябинги, чугунные изложницы и кое-что другое; улучшается качество металла, его однородность вследствие того, что затвердевание происходит быстрее: уменьшение обрези головной и донной частей заготовок приводит к экономии 10 - 15% металла.

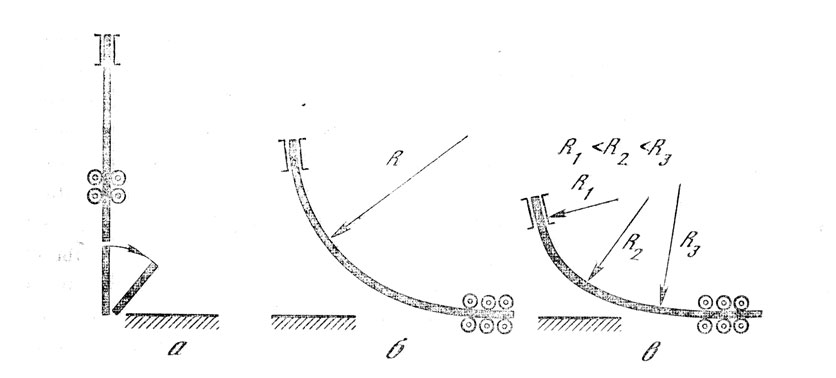

Установки непрерывной разливки стали, как это можно видеть из рис. 30, могут быть вертикального, радиального и криволинейного типов. Преимущество радиального и особенно криволинейного типов установок перед вертикальным - в их меньшей высоте.

Рис. 30. Схемы установок непрерывной разливки стали: а - вертикального, б - радиального, в - криволинейного типа

Все остальные металлы, кроме железа и его сплавов, получили в промышленности название цветных металлов.

Число их велико, значение для промышленности - огромное. Скажем только несколько слов об алюминии, занимающем третье место по распространенности в природе среди всех других элементов и первое - среди металлов. Алюминий и его сплавы обладают очень важными свойствами: прочностью, легкостью, пластичностью и высокой электропроводностью. Алюминий и его сплавы имеют очень широкое применение, включая изделия для быта. Но особое значение они получили для авиации (для всех тех изделий, где легкость должна сочетаться с прочностью и пластичностью) и электротехники. Токопроводящая часть линий дальней электропередачи, в частности, делается в настоящее время исключительно из алюминия.

Получают алюминий чаще всего путем электролиза глинозема (Аl2О3), содержащегося в некоторых алюминиевых рудах. По величине производства алюминий занимает среди металлов второе место (вслед за железом).

Наличие универсального двигателя и успехи металлургии уже в XVIII в. создали предпосылки для появления рабочих машин, прежде всего в области машиностроения. Однако вплоть до последней четверти XVIII в. даже в наиболее крупных мануфактурах, занимавшихся обработкой металла, основные процессы производились за счет мускульной силы человека. При этом использовались многочисленные инструменты и орудия (клещи, молотки, ножницы, сверла и др.). Но это не изменяло дела.

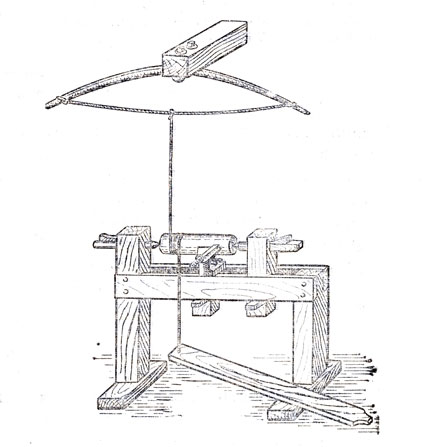

Даже предшественник современных токарных и фрезерных станков - представленный на рис. 31 лучковый токарный станок приводился в действие мускулами человека.

Рис. 31. Лучковый токарный станок

Принцип действия этого станка очень прост. Большое значение для его работы имела простая крепкая веревка, верхние концы которой привязывались к твердо закрепленной гибкой жерди. Опускаясь вниз, веревка обвивала вал станка и затем закреплялась своим нижним концом на доске-педали. Если человек периодически нажимал на педаль, то, как это видно из рисунка, вал станка (в данном случае валом является само изделие) приходил во вращение. Заметим, между прочим, что это устройство для привода в движение вала (изделия) станка очень напоминает способ добычи огня первобытными людьми.

Инструментом, с помощью которо-го производилась обработка издо-лия, рабочий действовал вручную.

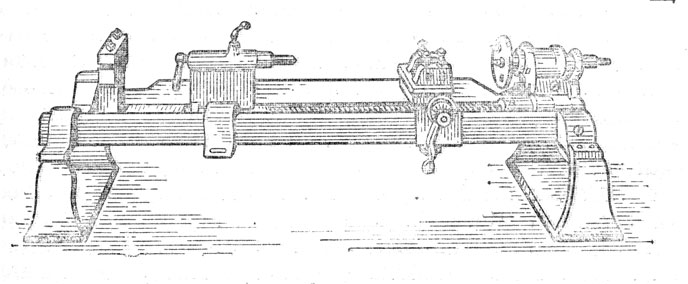

Коренные усовершенствован в ручной токарный станок были внесены приводом его в действие от универсального двигателя (вначале от паровой машины) и изобретением суппорта. Суппортом (от лат. supporto - поддерживаю) называется главный узел металлорежущего станка, на котором закрепляется и вместе с которым перемещается режущий инструмент (резец).

Идея суппорта нашла отражение в сконструированном русским механиком и изобретателем А. К. Нартовым (1693 - 1756) токарном станке. Первый же токарный станок с механическим суппортом, представленный на рис. 32, был создан в 1795 г. английским механиком Г. Модели (1771 - 1831). В 1797 г. Модели построил вполне работоспособный токарный станок с самоходным суппортом и чугунной станиной.

Рис. 32. Токарный станок с суппортом

Первая половина XIX в. была ознаменована большими успехами в станкостроении. Усовершенствованный суппорт нашел широкое применение не только на токарных, по и на других станках. В машиностроении появились и все в большей мере использовались строгальные, шлифовальные, фрезерные и другие металлообрабатывающие станки. Точность металлообработки повышалась.

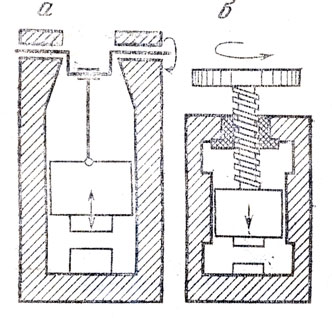

Начала находить применение, а в последующем получила широкое развитие обработка металла давлением. Речь здесь идет не о прокатных станах, используемых, как уже говорилось, чаще всего на металлургических заводах, а о разного рода прессах, которые по способу приведения их в действие разделяются на гидравлические и механические. На рис. 33 показаны кривошипный, или эксцентриковый, пресс и винтовой пресс, схема работы которых ясна из рисунка. В этом случае различие между ними определяется основным механизмом (в данном случае кривошипным механизмом и винтом). С точки зрения этого признака (характера основного механизма) можно было бы назвать немало типов прессов. Металл на них куется или штампуется чаще всего в горячем состоянии (исключение - листоштамповочные и вырубные прессы).

Рис. 33. Кривошипный (эксцентриковый) (а) и винтовой (б) прессы

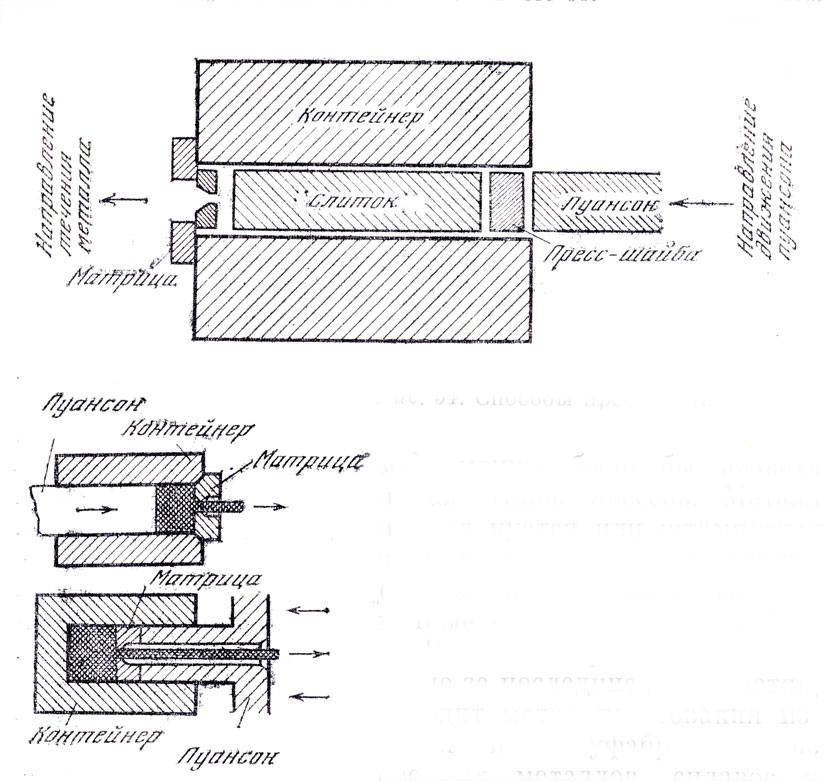

Большое применение, особенно за последние десятилетия, находит метод прессования изделий и полуфабрикатов из цветных металлов, сплавов и пластических масс, осуществляемый как при горячем, так и при холодном состоянии материала. При такого рода прессовании особое значение имеют два элемента машины: матрица - инструмент, имеющий сквозное отверстие (иногда углубление), с помощью которого производятся штамповка, прессование или волочение, и пуансон - инструмент, оказывающий непосредственное давление на материал или передающий его через пресс-шайбу. Во всем этом гораздо проще разобраться, посмотрев на рис. 34, на котором представлены оба названных варианта прессования (с пресс-шайбой и без нее).

Рис. 34. Способы прессования

Следует заметить, что метод обработки металла (и других материалов, в частности пластических масс) давлением оказался весьма прогрессивным. Во-первых, снижаются потери металла (отсутствие стружки, всегда имеющейся при обработке резанием), и, во-вторых, во многих случаях увеличивается скорость обработки, а вместе с тем и производительность труда.

|

ПОИСК:

|

© NPLIT.RU, 2001-2021

При использовании материалов сайта активная ссылка обязательна:

http://nplit.ru/ 'Библиотека юного исследователя'

При использовании материалов сайта активная ссылка обязательна:

http://nplit.ru/ 'Библиотека юного исследователя'